Когда говорят ?безопасное многослойное стекло?, многие сразу представляют себе ту самую пленку ПВБ, что склеивает осколки при ударе. Но если бы все было так просто, моя работа не состояла бы из бесконечных проб, ошибок и разговоров с технологами на производстве. Главное заблуждение — считать, что безопасность определяется только этим промежуточным слоем. На деле, все начинается гораздо раньше, с выбора и подготовки самих стекол, которые будут ламинироваться. И здесь часто кроются первые подводные камни.

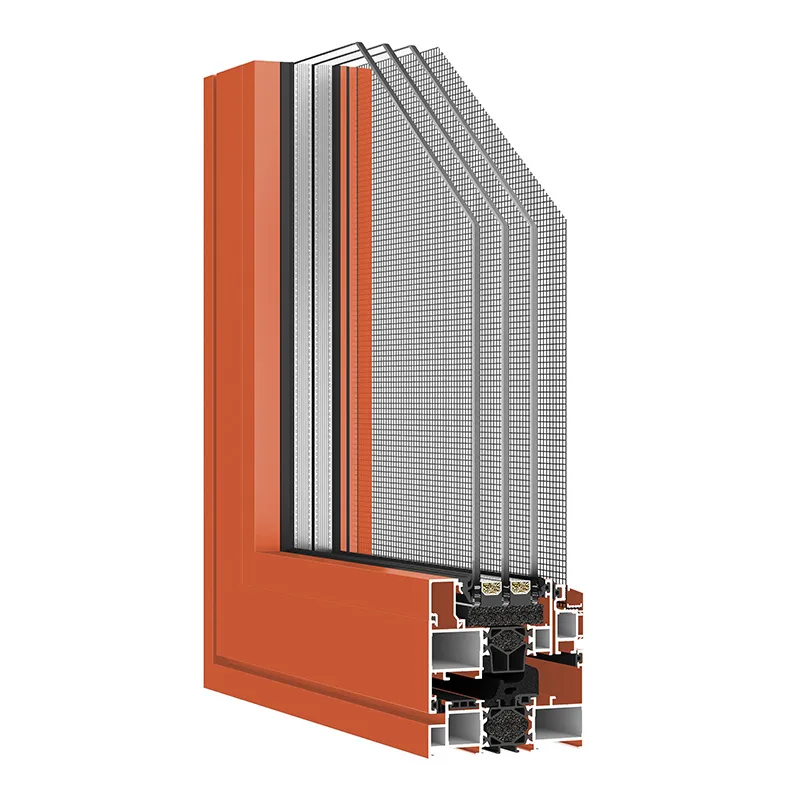

Возьмем, к примеру, работу с алюминиевыми фасадами. Заказчик требует панорамное остекление, красиво, современно. Но ветровая нагрузка в конкретном регионе высокая. Можно взять стандартное закаленное стекло и отправить его на ламинацию. Казалось бы, алгоритм понятен. Но именно здесь мы с коллегами из ООО Шаньси Цзянькэ Энергосберегающие Материалы часто сталкиваемся с первой проблемой — внутренние напряжения в уже закаленном стекле. Если их не учесть при подборе параметров автоклава (температура, давление, время выдержки), после ламинации может проявиться так называемый ?эффект линзы? — оптическое искажение, которое недопустимо для витражей. Это не брак по прочности, но брак по качеству. Поэтому их подход, который они описывают как знание ?физических показателей продукции полной цепочки поставок?, — это не маркетинг, а суровая необходимость. Без этого понимания можно сделать стекло, которое не разобьется, но которое нельзя будет установить из-за волн и пузырей.

Еще один нюанс — кромка. После резки и обработки кромки флоат-стекла перед закалкой и ламинацией, на ней остаются микроскопические сколы. Под высоким давлением в автоклаве, через пленку ПВБ, эти сколы могут стать точками концентрации напряжения. Не сразу, не через месяц, но через несколько лет термоциклирования на фасаде от такого стекла могут пойти трещины. Не сквозные, но видимые. Мы на своем опыте убедились, что стандарты технологической системы, о которых говорит команда ООО Шаньси Цзянькэ, должны включать в себя и параметры финишной обработки кромки под многослойное стекло. Это не всегда прописано в общих ГОСТах, но критично для долговечности.

Именно поэтому их разработка стандартов технологической системы — это, по сути, создание цифровых паспортов для каждой партии сырья. Чтобы технолог на линии ламинации знал не просто ?стекло 8 мм?, а его точный химический состав, коэффициент теплового расширения, историю термической обработки. Только тогда можно точно настроить цикл склейки и получить предсказуемый, а значит, по-настоящему безопасный продукт.

С пленками тоже не все однозначно. ПВБ — классика, но для высотных зданий или конструкций с повышенными требованиями к остаточной несущей способности после повреждения все чаще смотрят в сторону ионопластов типа SGP. Он жестче, и стекло после растрескивания не ?провисает? в раме, а продолжает держать форму. Но! Его обработка требует другого температурного режима. Мы как-то попробовали запустить SGP на линии, настроенной под ПВБ, по аналогичным циклам. Результат — неполная полимеризация по краям, через полгода на объекте появилось расслоение. Ошибка дорогая.

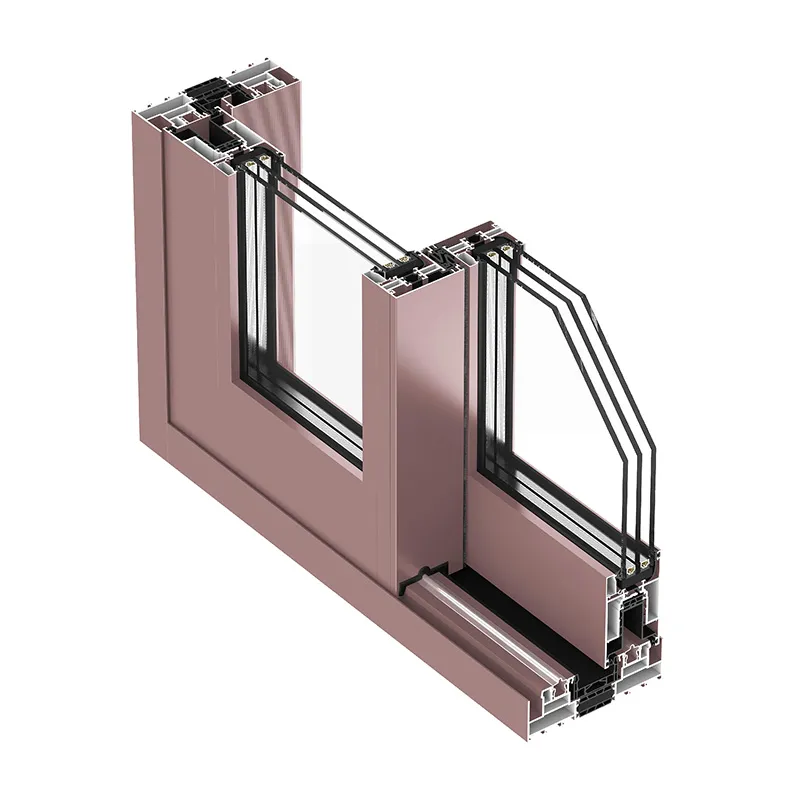

Этот опыт заставил нас глубже вникнуть в ?стандарты оборудования?, которые компания включает в свою систему. Оказалось, что для разных типов безопасного многослойного стекла критически важна не только максимальная температура в автоклаве, но и скорость, и равномерность прогрева по всей площади камеры. Старое оборудование часто дает перепад в 5-7 градусов от центра к углам. Для ПВБ это допустимо, для SGP — уже риск. Пришлось дорабатывать систему воздуховодов и датчиков. Теперь это обязательный пункт проверки перед запуском новой пленки в производство.

А для конструкций, где важна не только безопасность, но и, скажем, шумоизоляция, идет игра с толщиной и количеством слоев ПВБ. Тут работает принцип ?больше — не всегда лучше?. Слишком толстая и мягкая пленка между стеклами может привести к их вибрационному резонансу при определенных ветровых нагрузках, что порождает низкочастотный гул. Приходится моделировать и считать, подбирая асимметричные пакеты. Это та самая ?разработка и обработка пресс-форм?, но уже на уровне стекольного пакета — создание виртуальной модели поведения конструкции.

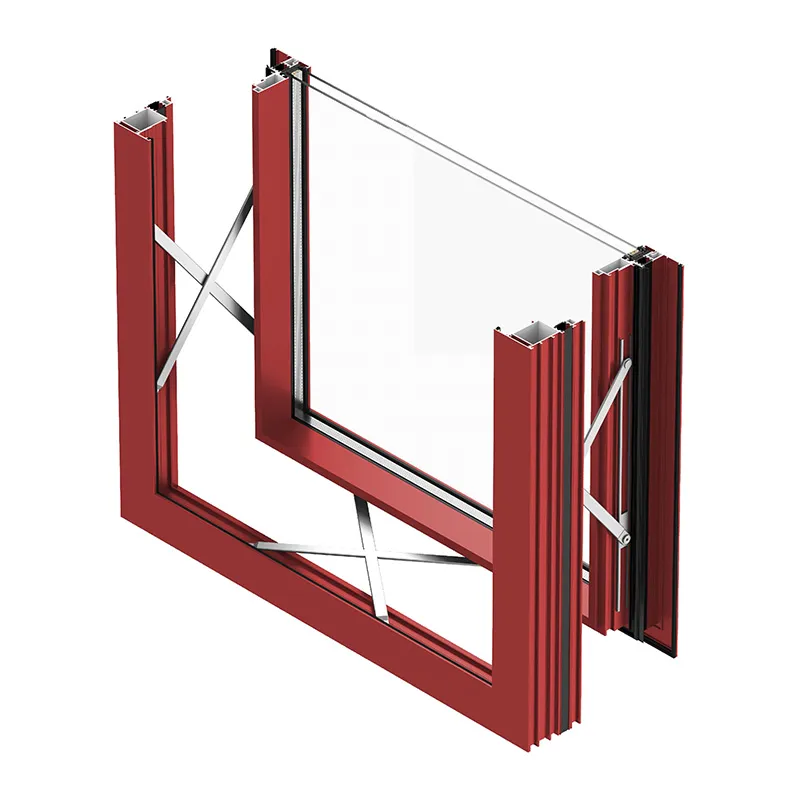

Лаборатория выдает сертификат: удар мягким телом, удар твердым телом, испытание на остаточную прочность — все по нормативам. И кажется, что продукт готов. Однако реальные условия монтажа и эксплуатации вносят свои коррективы. Один из самых болезненных уроков был связан с креплением. Для тяжелых многослойных стекол, особенно вентилируемых фасадов, используются точечные крепления — шпильки. Если отверстие под шпильку сверлится уже в готовом ламинированном стекле (а иногда так и делают для упрощения логистики), есть риск повредить внутренний слой пленки по кромке отверстия. Со временем, от постоянной статической нагрузки и вибрации, трещина может пойти именно от этой точки.

Правильный путь — сверлить каждое стекло по отдельности до ламинации, а затем точно совмещать отверстия. Но это требует высочайшей точности ?стандартов программной системы?, о которых упоминает ООО Шаньси Цзянькэ Энергосберегающие Материалы, то есть программ для ЧПУ и систем позиционирования. Наше неудачное решение было попроще — сверлить после, но с использованием специальной охлаждающей жидкости и алмазного инструмента. Сработало, но не на 100%. Пару раз пришлось заменять уже смонтированные стекла на объекте. Теперь мы настаиваем только на первом, предварительном, способе. Это дольше и дороже, но надежно.

Еще один полевой момент — хранение и транспортировка. Ламинированное стекло нельзя хранить вертикально, опирая на угол рамы. Пленка ПВБ — материал ползучий. Под длительной неравномерной нагрузкой может начаться медленная деформация, которая проявится уже после монтажа. Мы разработали для своих объектов строгие паллетные схемы и инструкции для грузчиков. Это часть тех самых ?стандартов системы обслуживания продукции?, которые должны быть замкнутым циклом от производства до монтажа.

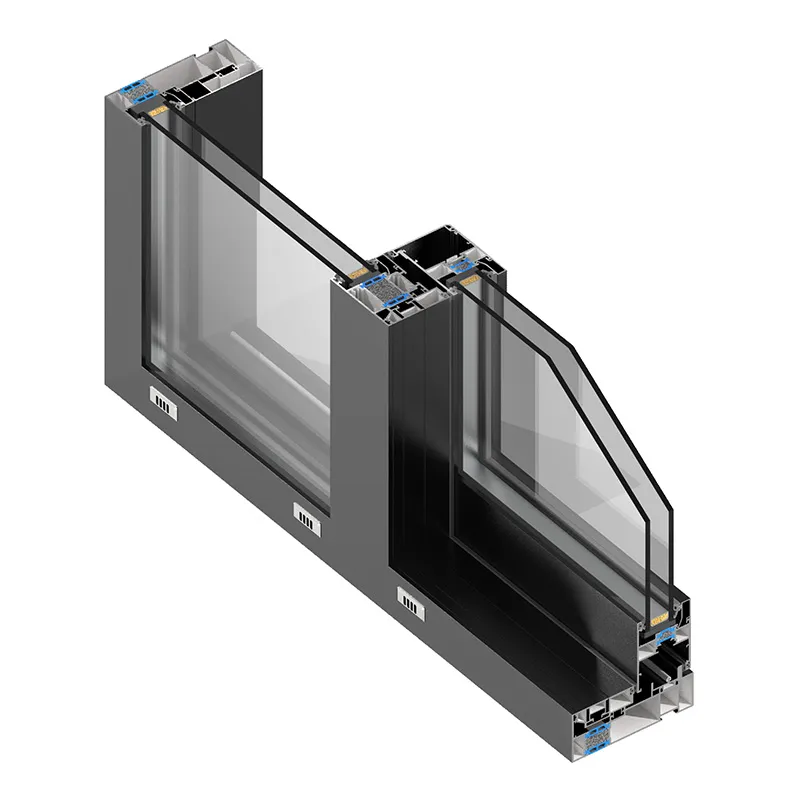

Сегодня редко заказывают просто безопасное многослойное стекло. Чаще всего это комплексное решение: безопасность + низкий коэффициент теплопередачи (U-value). И здесь возникает интересный технологический симбиоз. Для энергоэффективности используют стекла с низкоэмиссионным покрытием (i-стекло, k-стекло). Это покрытие наносится на одну из внутренних поверхностей до ламинации. И вот важный момент: покрытие очень чувствительно. Оно не должно контактировать с пленкой ПВБ в процессе склейки — некоторые химические компоненты пленки могут его повредить.

Поэтому в стеклопакете, где одно из стекол ламинированное и имеет покрытие, его всегда ориентируют покрытием внутрь газовой камеры, а не в сторону пленки. Это кажется очевидным, но на потоке, при сборке сложных многослойных конструкций (триплексы, комбинации закаленного и ламинированного стекла), была пара случаев человеческой ошибки. Стекло прошло все испытания на прочность, но его тепловые характеристики оказались ниже заявленных. Контрольный пункт с проверкой ориентации покрытия теперь дублируется на двух этапах: перед подачей в автоклав и после.

Компания Shanxi Jianke в своей деятельности делает акцент на устойчивом развитии строительных систем. И в контексте многослойного стекла это означает создание продукта, который не только защитит при чрезвычайной ситуации, но и десятилетиями будет экономить ресурсы здания, не требуя замены. Долговечность здесь — ключевой параметр безопасности. Расслоение или помутнение пленки через 10 лет — это тоже угроза, хоть и замедленная.

Так что же такое современное безопасное многослойное стекло? Это не просто лист склеенного стекла. Это результат соблюдения целого каскада взаимосвязанных стандартов: от химии сырья до физики монтажа. Опыт, в том числе негативный, как наш с неправильным сверлением или режимом для SGP, показывает, что нельзя сфокусироваться только на одном звене цепи.

Работа с партнерами вроде ООО Шаньси Цзянькэ, которые мыслят категориями полной цепочки поставок и системных стандартов, позволяет выстроить этот процесс контролируемо. Их подход, когда технические, технологические и сервисные стандарты разрабатываются в связке, — это, пожалуй, единственный способ гарантировать, что за абстрактным термином ?безопасное стекло? будет стоять конкретная, предсказуемая и долговечная характеристика конкретного изделия на конкретном объекте.

В конечном счете, для профессионала важно не то, как стекло ведет себя в идеальных условиях испытательного стенда, а как оно поведет себя в реальной жизни, на двадцатом этаже, через пятнадцать лет, после сотен циклов нагрева и охлаждения. И именно к этому должна стремиться вся система — от разработки пресс-форм для алюминиевого профиля, в который это стекло будет установлено, до финального визита сервисного инженера. Безопасность оказывается не свойством материала, а свойством правильно организованного процесса.