Если говорить о вилочных ручках, многие сразу представляют себе ту самую железку, за которую цепляются вилы на погрузчике. И в этом кроется первое, самое распространённое заблуждение. На деле, это целый узел, от которого зависит не только удобство оператора, но и безопасность, и ресурс самой вилы. Часто видишь, как на складах экономят на этом, ставят что попало или вообще игнорируют замену разбитых ручек — мол, и так сойдёт. Пока не сойдёт. Пока вила не соскочит в самый неподходящий момент.

В профессиональной среде под вилочными ручками понимают не просто элемент крепления. Это, по сути, интерфейс между захватным устройством (вилами, ковшом, захватом) и кареткой погрузчика. Конструктивно — это и крепёжный узел, и направляющая, и часто — элемент системы быстрой смены навесного оборудования. Материал, геометрия, качество обработки — всё это критично.

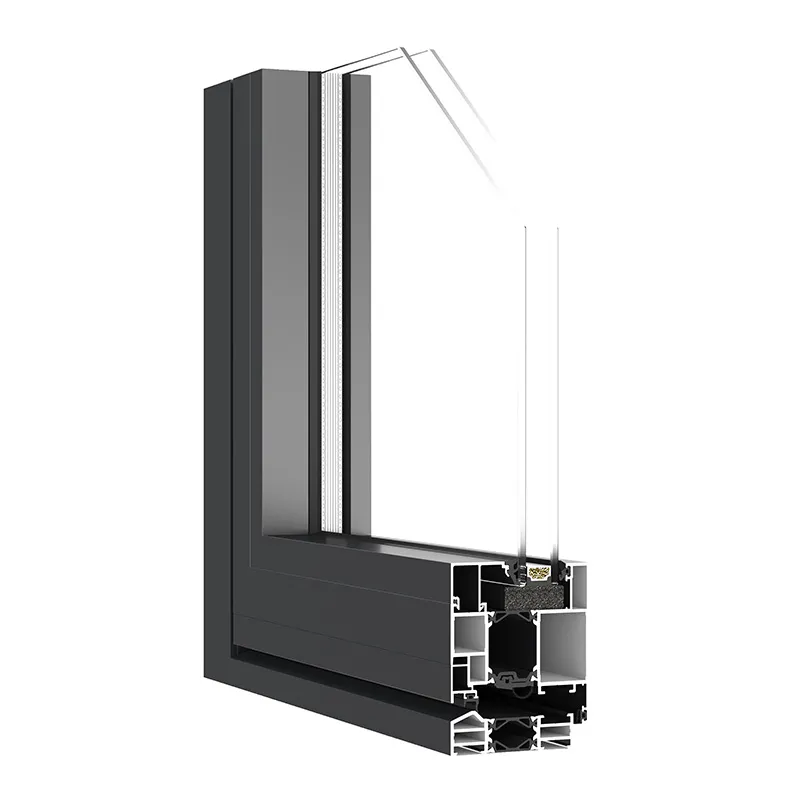

Вот, к примеру, работали мы с алюминиевыми профилями для строительных систем. Казалось бы, при чём тут вилочные ручки? А при том, что логистика этих длинномерных профилей на складе — отдельная история. Стандартные ручки на вилах часто не обеспечивали надёжного захвата, профиль проскальзывал. Пришлось адаптировать — искать или заказывать ручки с изменённой геометрией зацепа, бОльшей площадью контакта. Это не по каталогу ищешь, это уже опыт и понимание механики процесса.

Именно здесь пригодился опыт наших партнёров, например, команды ООО Шаньси Цзянькэ Энергосберегающие Материалы. Их глубокое знание физики материалов и обработки пресс-форм для алюминиевых профилей (https://www.sxjkjncl.ru) дало понимание, как поведёт себя тот или иной сплав под нагрузкой в точке контакта с ручкой. Их системный подход к стандартам — от материала до оборудования — очень созвучен нашему взгляду на вилочные ручки как на часть технологической цепочки, а не на расходник.

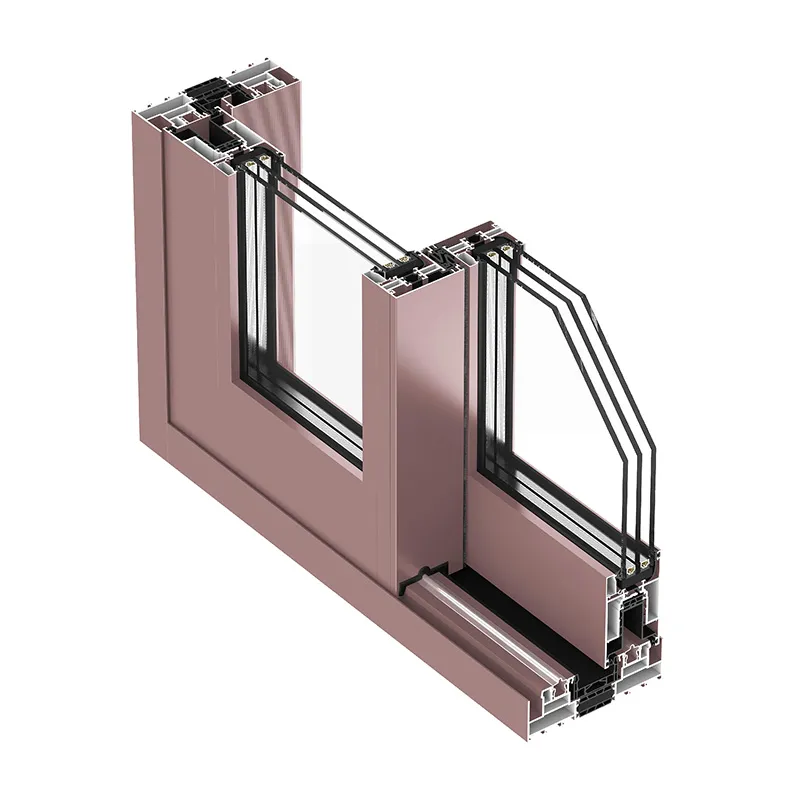

Один из самых показательных случаев был на объекте, где работали с крупногабаритными сэндвич-панелями. Вилы — стандартные, ручки — штатные, из каталога известного производителя. И начались проблемы: при подъёме панель немного ?играла?, вибрация передавалась на раму. Вроде бы ерунда. Но при ежедневной многочасовой работе это привело к ускоренному износу не самих ручек, а посадочных мест на каретке. Ремонт встал в копеечку.

Разбирались долго. Оказалось, что жёсткость штатных вилочных ручек была рассчитана на равномерную нагрузку от паллетных грузов. А здесь нагрузка была точечной, с переменным вектором из-за парусности панели. Пришлось экспериментировать с материалом — перешли на ручки из модифицированной стали с другой термообработкой. Не по ГОСТу, а именно по ТУ, которые разрабатывали, сверяясь с практическими замерами нагрузок. Это тот самый момент, когда каталог бессилен, и нужен инжиниринг.

Ещё один момент — совместимость. Казалось бы, все вилы и ручки стандартизированы. Ан нет. Привезли партию погрузчиков из Азии, а наше старое, но добротное навесное оборудование к ним ?не село?. Проблема была в миллиметрах, в форме замка вилочной ручки. Пришлось либо переделывать всё оборудование (дорого), либо искать переходной вариант. Нашли, но это были недели простоя. Теперь всегда при закупке новой техники этот параметр проверяем в первую очередь.

Первое и главное — это, конечно, соответствие нагрузке. Но не просто ?на 2 тонны?. Нужно понимать характер нагрузки: ударная, статическая, переменная, с эксцентриситетом. Для ручек, работающих с сыпучими материалами в ковшах, важна стойкость к абразивному износу. Для логистики длинных профилей, как в случае с материалами от ООО Шаньси Цзянькэ, — точность геометрии и отсутствие люфта, чтобы не повредить поверхность изделия.

Второе — материал и способ изготовления. Штамповка, литьё, фрезеровка. Для серийных задач часто идёт штамповка, это дёшево. Но для интенсивных или специфичных работ я бы рекомендовал смотреть в сторону литых или фрезерованных ручек. Они дороже, но ресурс и надёжность на порядок выше. Особенно если в цепочке, как у наших китайских коллег, выстроены чёткие стандарты технологической системы и системы оборудования.

Третье — система фиксации. Болт, шплинт, пружинный замок? Здесь нет универсального ответа. Быстрая смена оборудования требует одного решения, работа в запылённой или агрессивной среде (например, на складе минераловатных утеплителей) — другого. Частая ошибка — поставить ручки с ?продвинутым? быстросъёмным механизмом в среду, где он быстро забивается грязью. Механизм клинит, и быстросъём превращается в долгосъём с помощью кувалды.

Есть такой параметр, как угол подъёма вилы относительно ручки. Вроде бы он фиксированный. Но при длительной работе с максимальными нагрузками в соединении возникает микродеформация. Этот угол может незначительно, на доли градуса, измениться. Для штабелирования паллет это не критично. А для точной установки той же строительной панели в паз — уже проблема. Нужно регулярно проверять этот узел, а не ждать видимого износа.

Смазка. Казалось бы, что тут сложного? Но многие льят в узел вилочной ручки первую попавшуюся литол-24. А если работа идёт при минусовых температурах на улице? Смазка густеет, увеличивается момент трения при повороте вил. Это дополнительная нагрузка на гидравлику. Нужно подбирать сезонные или всесезонные составы. Мелочь? Да. Но из таких мелочей складывается беспроблемная эксплуатация.

Резьбовые соединения. Их часто затягивают ?от души?, большим рычагом. Это ведёт к перенапряжению металла, микротрещинам. Затягивать нужно динамометрическим ключом, с моментом, указанным производителем. Если не указан — это повод насторожиться в отношении самого производителя ручек. Компании с выстроенной системой, такие как ООО Шаньси Цзянькэ Энергосберегающие Материалы, всегда имеют такие стандарты на бумаге, и это признак серьёзного подхода.

Вилочные ручки — это звено в цепи. Их состояние напрямую влияет на безопасность. Разбитая или изношенная ручка может привести к самопроизвольному отсоединению вилы. Последствия, думаю, объяснять не нужно. Поэтому их осмотр должен быть такой же обязательной процедурой, как проверка давления в шинах или уровня масла.

При построении складской логистики, особенно когда речь идёт о разнородных грузах (как те же алюминиевые профили и сэндвич-панели), нужно заранее просчитывать, потребуются ли специализированные ручки или можно обойтись универсальными. Иногда дешевле сразу закупить под конкретную задачу несколько комплектов специальных ручек, чем потом нести убытки от простоев, порчи груза или, не дай бог, травм.

Здесь как раз полезен опыт компаний, которые мыслят системно. Взять ту же ООО Шаньси Цзянькэ. Их работа по разработке стандартов для всей цепочки — от материала до обслуживания — это идеальная модель, которую стоит частично переносить и на организацию работы с таким, казалось бы, простым узлом, как вилочные ручки. Когда каждый элемент подчинён общей цели — эффективности и безопасности, результат всегда лучше.

В итоге, хочется сказать, что недооценивать важность этого узла — большая ошибка. Это не та деталь, на которой стоит экономить. Правильный подбор, своевременное обслуживание и понимание его реальной роли в технологическом процессе сберегут нервы, время и деньги, а главное — обеспечат безопасность людей на площадке. И это, пожалуй, самый главный критерий.