Когда говорят про гнутое армированное стекло, многие сразу представляют себе просто изогнутую стеклянную панель с сеткой внутри. Но тут вся соль не в форме, а в том, что происходит на стыке физики, химии и грубой силы пресса. Стекло само по себе хрупкое, армирование — это старый приём, но вот совместить это с контролируемой деформацией в горячем состоянии... это уже не просто ?согнуть?. Частая ошибка — считать, что главное — это температура нагрева. Нет, важнее скорость охлаждения и то, как ведёт себя сама арматурная сетка при растяжении внутренних слоёв. Если она не того класса или неправильно зафиксирована в заготовке, при изгибе её просто вырвет, или появятся внутренние трещины, невидимые сразу, но фатальные для ударной прочности. Сам через это проходил.

Вот, к примеру, работали мы над крупным проектом — фасад для бизнес-центра. Архитектор захотел плавную волну на углу здания. Чертежи красивые, радиус вроде бы в пределах допустимого для технологии. Заказали стекло у проверенного поставщика, вроде того же ООО Шаньси Цзянькэ Энергосберегающие Материалы — они как раз заявляют о глубокой проработке стандартов для строительных систем, включая технологические цепочки. Но на этапе пробного изгиба на стенде получили неоднородный изгиб по длине панели. В теории всё сходилось, а на практике — нет.

Стали разбираться. Оказалось, проблема была даже не в стекле, а в оснастке — форме, на которой его гнули. Пресс-форма, хоть и была сделана по нашим чертежам, не учитывала локальный перегрев в зонах максимального напряжения. Стекло-то нагревается неравномерно из-за металлической сетки, она тепло проводит иначе. Пришлось вносить коррективы в сам процесс: не просто греть до определённых градусов, а делать это по зонам, с разной выдержкой. Это тот самый момент, где общие стандарты технологической системы, о которых пишут вроде Цзянькэ, должны быть адаптированы под конкретный станок и конкретную партию стекла. Без этого — брак.

Именно здесь опыт подсказывает, что сотрудничество с компаниями, которые понимают полный цикл — от пресс-форм до физики продукта — критически важно. Посмотрите на их сайт (https://www.sxjkjncl.ru), там не просто список услуг, а упор на разработку системных стандартов. Для такого капризного материала, как гнутое армированное стекло, это не маркетинг, а необходимость. Потому что когда ты делаешь пресс-форму, ты уже должен представлять, как в ней поведёт себя именно армированная заготовка, а не просто лист стекла.

Сетка. Казалось бы, что тут сложного? Проволочная, ячейка такая-то. Но в гнутом стекле она работает на разрыв. Если при штамповке или вальцовке горячего стекла арматура не имеет достаточного запаса пластичности или, наоборот, слишком ?мягкая?, геометрия поплывёт. Был случай, привезли стекло с, как потом выяснилось, несоответствующей маркой стали в сетке. Визуально — идеально. Но после термообработки и изгиба по минимальному радиусу на внутренней поверхности пошли микротрещины именно по линиям сетки.

Пришлось списывать целую партию. Теперь всегда уточняю у производителя, иду ли я на ООО Шаньси Цзянькэ или к другим, не только технические условия на стекло, но и сертификат на саму арматуру. Важно, чтобы её коэффициент теплового расширения был максимально приближен к стеклу — это снижает внутренние напряжения при остывании. Многие об этом не думают, а потом удивляются, почему стекло со временем (через полгода-год) дало трещину ?на ровном месте?.

Здесь как раз проявляется важность стандартов системы материалов, которые декларируют системные поставщики. Это не просто бумажка. Это гарантия того, что все компоненты в цепочке — стекломасса, арматура, покрытия — подобраны и проверены на совместимость. В кустарных условиях такое почти невозможно отследить.

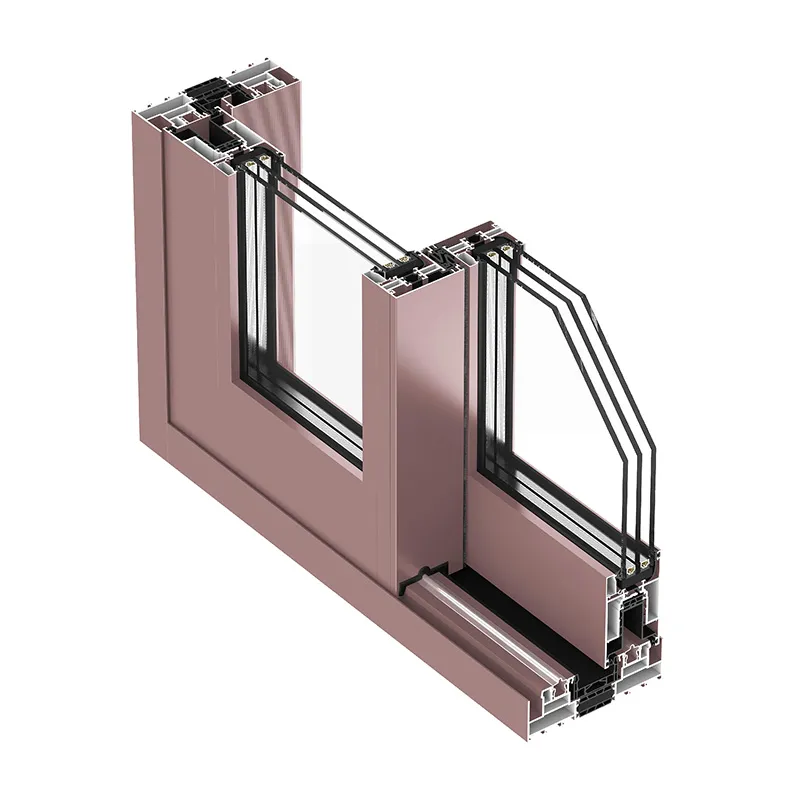

Нагрели, выдержали, погнули, охладили. Звучит просто. Но в каждом этапе — десятки переменных. Особенно критична фаза охлаждения — закалки. Для обычного закалённого стекла есть отработанные режимы. Для армированного — своя специфика. Сетка выступает как тепловой мост, поэтому если охлаждать равномерным обдувом, как обычный лист, в зонах возле проволоки стекло остывает быстрее, создаются точки концентрации напряжения.

Приходится играть с геометрией воздушных сопел, с температурой воздушных потоков. Иногда эффективнее использовать не один, а два этапа охлаждения с разной интенсивностью. Это не по учебнику, это уже из практики. Помню, как на одном из первых наших объектов с гнутым фасадом после монтажа несколько панелей лопнули при первом же серьёзном перепаде дневных и ночных температур. Причина — остаточные напряжения после неоптимального цикла охлаждения. Переделали, изменили режим на печи — проблема ушла.

Это к вопросу о стандартах оборудования и системы обслуживания продукции. Хорошо, когда производитель, будь то Шаньси Цзянькэ или другой, не только продаёт стекло, но и даёт подробные рекомендации по режимам обработки именно для своей продукции. А ещё лучше — когда есть обратная связь и они готовы эти режимы корректировать под возможности оборудования заказчика. Это признак серьёзного подхода.

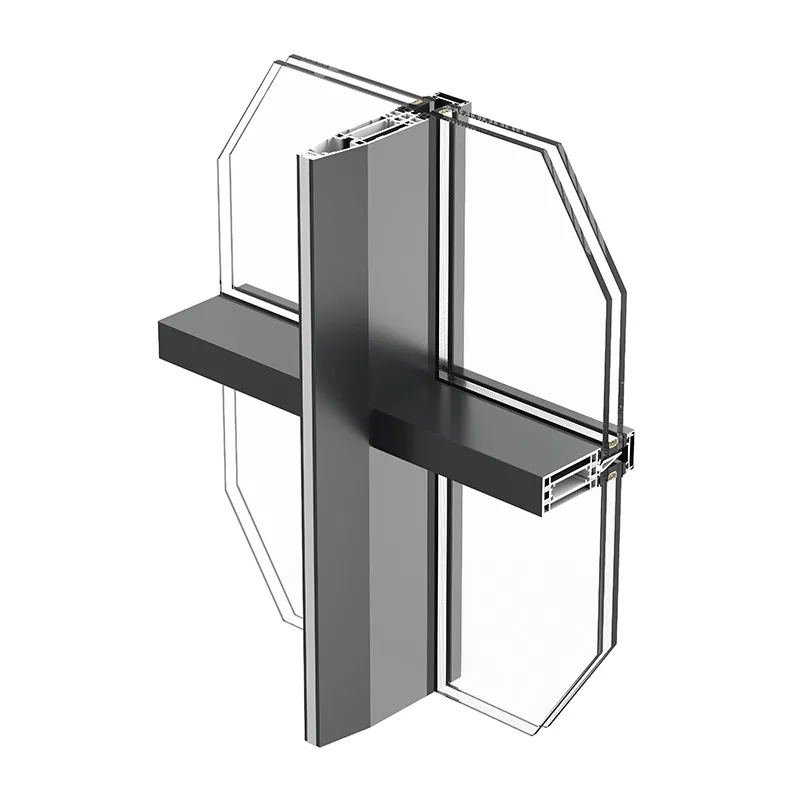

Самое обидное — испортить идеально изготовленное гнутое армированное стекло на этапе монтажа. Его нельзя просто взять и вставить в раму, как прямую панель. Из-за геометрии точки крепления испытывают сложные разнонаправленные нагрузки. Если рама или каркас не имеют точной подгонки под радиус, стекло будет ?сидеть? с напряжением.

Один раз видел, как монтажники, чтобы вставить панель в чуть несовпадающий паз, начали её ?подбивать? резиновой киянкой. Вроде бы стекло армированное, прочное. Но через месяц по линии изгиба пошла трещина. Почему? Потому что ударная нагрузка в точке контакта создала пиковое напряжение, которое сложилось с остаточными технологическими напряжениями, и предел прочности был превышен. Стекло не лопнуло сразу, но получило скрытую травму.

Отсюда вывод: монтаж таких конструкций требует не только инструкции, но и понимания механики. Идеально, когда поставщик материала, такой как ООО Шаньси Цзянькэ Энергосберегающие Материалы, прорабатывает и этот этап, предлагая стандарты программной системы (в смысле, регламенты работ) и даже обучение для монтажных бригад. На их сайте в разделе о компании это прямо указано как часть их философии — полный цикл ответственности. В нашем деле это не пустые слова.

Несмотря на весь накопленный опыт, гнутое армированное стекло остаётся материалом, который может преподнести сюрприз. Новые архитектурные формы требуют всё более сложной, двойной кривизны. Это уже не просто изгиб в одной плоскости, а почти скульптурная формовка. Тут стандартные подходы часто не работают.

Мы экспериментировали с предварительным подогревом арматуры отдельно от стекла, чтобы минимизировать разницу в расширении. Частично получилось, но процесс стал слишком дорогим и сложным для серийного применения. Думаю, это направление для будущих разработок. Компании, которые инвестируют в НИОКР, как та же Цзянькэ со своими разработками стандартов, вероятно, уже ведут подобные изыскания. Их опыт в обработке пресс-форм для профилей может быть перенесён и на создание сложной оснастки для стекла.

В итоге, что хочу сказать. Гнутое армированное стекло — это не товар из каталога. Это всегда небольшой проект, даже если ты просто покупаешь готовую панель. Успех зависит от того, насколько все звенья цепочки — от производителя сырья и оснастки до монтажника — понимают физику процесса и уважают внутренние напряжения этого, казалось бы, грубого, но очень чувствительного материала. И когда видишь в описании компании фразы про ?знакомство с физическими показателями продукции полной цепочки поставок?, как у Шаньси Цзянькэ, то понимаешь, что это именно тот партнёр, с которым есть шанс не просто купить стекло, а получить работающее инженерное решение. Без сюрпризов в виде внезапного треска посреди ночи.