Когда слышишь ?закаленное многослойное стекло с EVA?, многие сразу представляют себе просто прочный ?сэндвич?. Но на практике, особенно в связке с алюминиевыми фасадными системами, это куда более тонкая материя. Частая ошибка — считать, что главное здесь каление и слои, а EVA — просто клей. На деле, от поведения именно EVA-пленки при разных температурах, под долгой нагрузкой и УФ-излучением зависит, не пойдет ли со временем ?паутина? отслоений по краям или не появятся микропузыри, которые потом превратятся в мутные пятна. У нас в работе с алюминиевыми профилями это не теория, а ежедневная головная боль на стыке материалов.

В спецификациях всё прекрасно: ударная вязкость, светопропускание, класс безопасности. Но когда начинаешь работать с реальными партиями стекла для проектов, например, при интеграции в системы вентилируемых фасадов, цифры из паспорта часто расходятся с поведением материала на испытательном стенде. Особенно это касается адгезии EVA к закаленной поверхности. Казалось бы, стекло закалено, пленка активирована — должно держаться намертво. Однако, если на производстве стекла не идеально выдержан температурный режим закалки или поверхность имеет микроскопические следы загрязнения (тут даже отпечаток пальца может сыграть роль), адгезия в краевой зоне падает. Мы в ООО Шаньси Цзянькэ Энергосберегающие Материалы не раз сталкивались с необходимостью дополнять стандарты поставщиков стекла своими внутренними приемочными тестами именно по этому параметру.

Один из наших первых крупных проектов с использованием такого стекла — административное здание в Казани. Фасад должен был быть сплошным, с минимальными видимыми стыками. Стеклопакеты делали с внешней ламинацией именно закаленным многослойным стеклом с EVA для безопасности и стойкости к ветровым нагрузкам. И вот на этапе монтажа, уже после доставки, в нескольких панелях заметили едва уловимое помутнение по нижнему краю, похожее на конденсат, но изнутри. Причина? Как выяснилось, в процессе ламинации на одном из производственных этапов была кратковременная локальная перегрузка по температуре. EVA местами ?перегрелась?, что привело к начальной деполимеризации. Видно это стало не сразу, а через пару недель хранения на объекте. Пришлось срочно менять партию, задерживая график. Это был урок: паспорт качества — не гарантия. Нужен свой, более жесткий, входной контроль, особенно для ответственных объектов.

Именно после таких случаев мы начали плотнее работать над своими стандартами технологической системы. Недостаточно просто требовать от поставщика сертификат на стекло. Нужно прописывать в техзаданиях детали: допустимый временной интервал между закалкой и ламинацией, метод контроля чистоты кромки перед нанесением пленки, условия хранения EVA-рулонов до использования. Это те ?мелочи?, которых нет в общих ГОСТах, но которые решают всё на стройплощадке.

Многие коллеги по цеху относятся к EVA как к расходнику, второстепенному компоненту. Мол, главное — само стекло. Это опасное заблуждение. В многослойной конструкции именно промежуточный слой — EVA-пленка — является демпфером, поглотителем энергии и барьером, удерживающим осколки при разрушении. Ее физико-химические показатели критичны. Мы, анализируя физические показатели продукции полной цепочки, уделяем тестам на EVA не меньше внимания, чем на стекло.

Например, ключевой параметр — модуль упругости пленки после ламинации и старения. Слишком жесткая пленка при динамической нагрузке (порыв ветра, вибрация) может передавать слишком большое напряжение на кромку стекла, провоцируя микротрещины. Слишком мягкая — может начать ?ползти? под постоянным давлением в крупноформатном фасаде, особенно в жарком климате. У нас был опыт с объектом в Сочи, где изначально была применена пленка, не адаптированная для высоких температур и высокой влажности. Через два года визуальный осмотр показал начало легкого волнообразования в центральной части некоторых панелей — признак релаксации пленки. К счастью, не критично для безопасности, но для премиального объекта — досадный эстетический дефект.

Поэтому сейчас в наших стандартах системы материалов для фасадных решений мы четко ранжируем типы EVA-пленок по климатическим зонам и типу конструкции (рамная, безрамная, структурное остекление). Это не прихоть, а результат набитых шишек. Информацию о наших подходах к стандартизации можно найти на нашем сайте https://www.sxjkjncl.ru, где мы делимся частью наработанных технических решений.

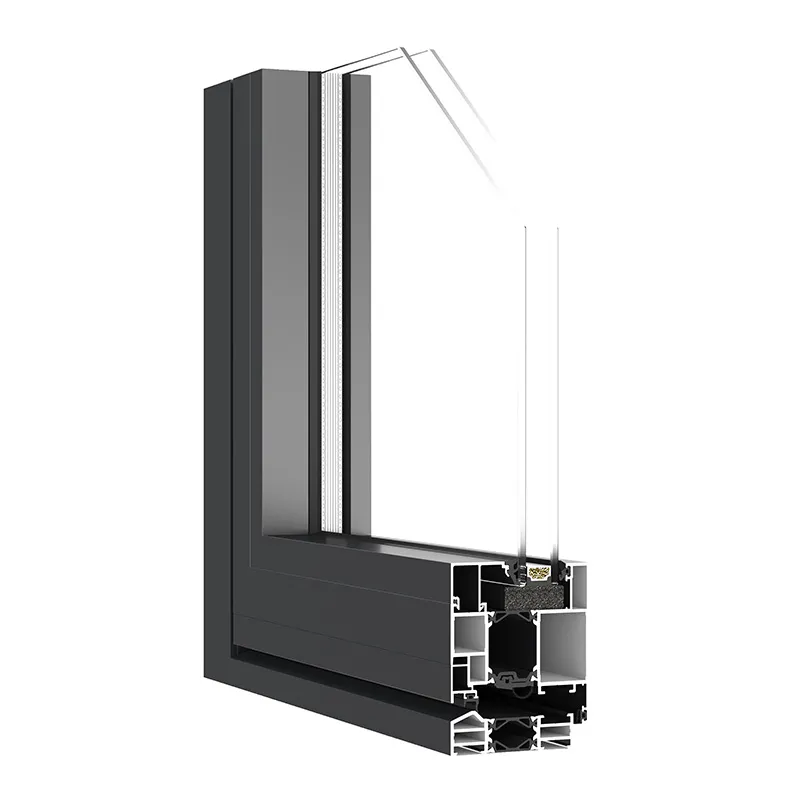

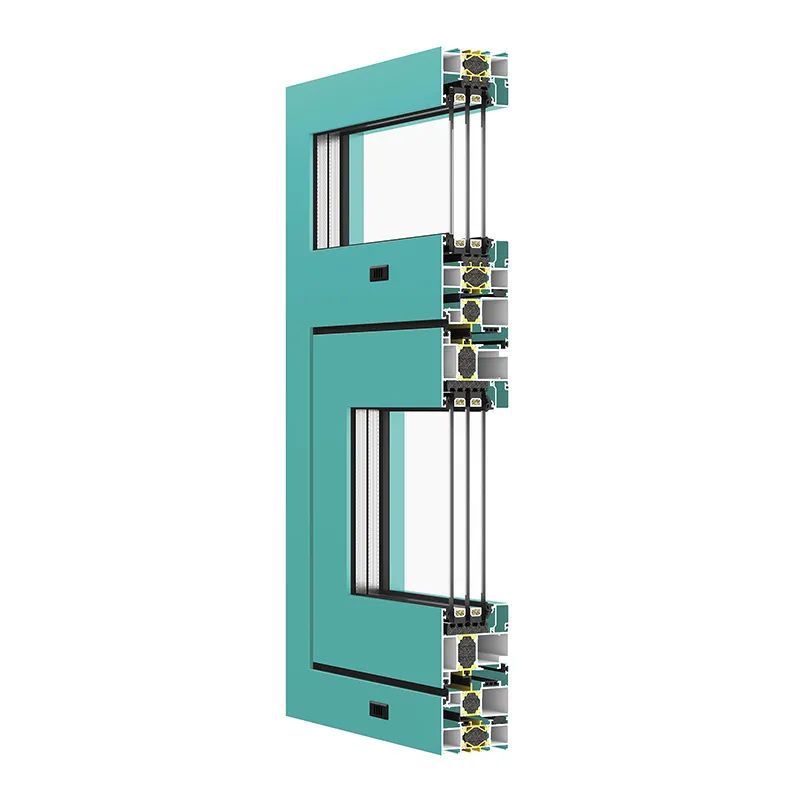

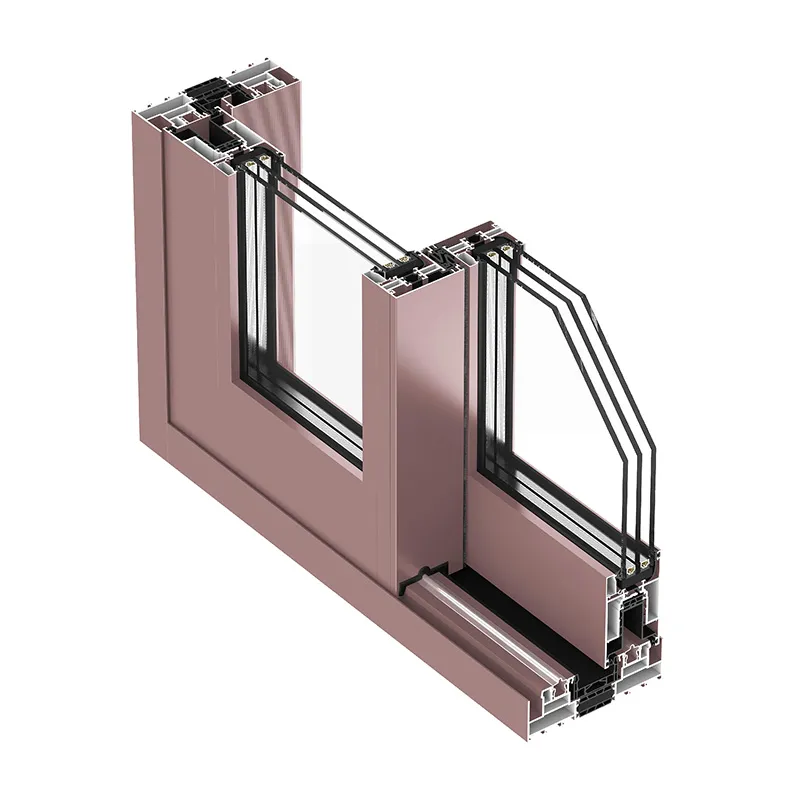

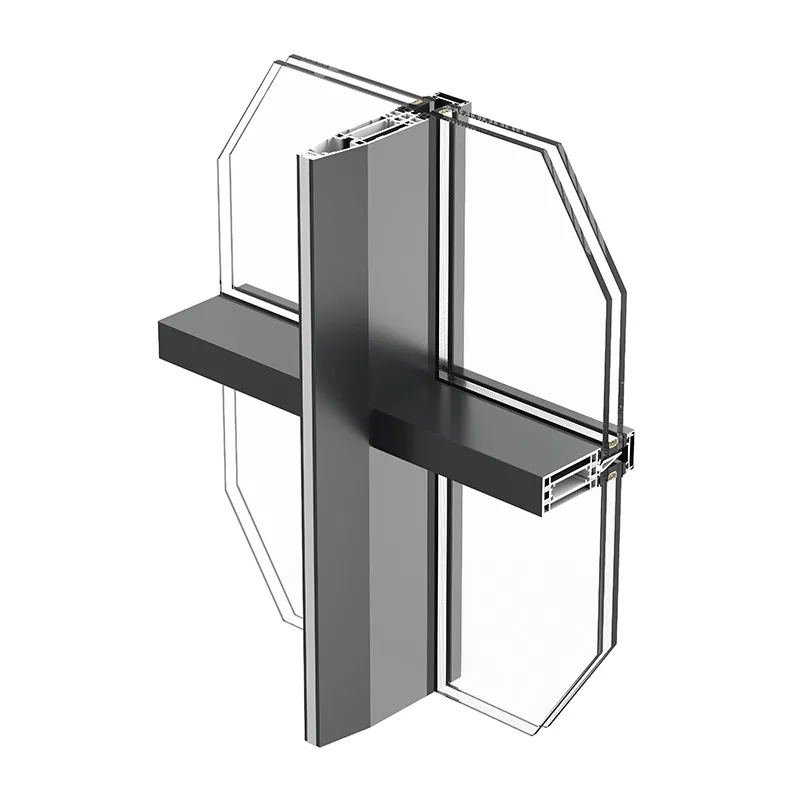

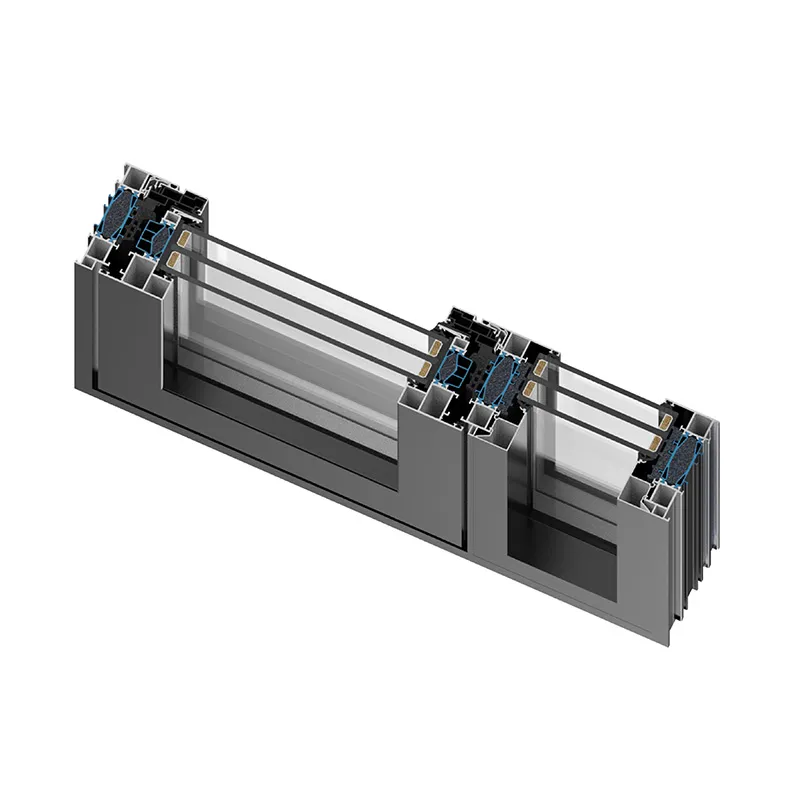

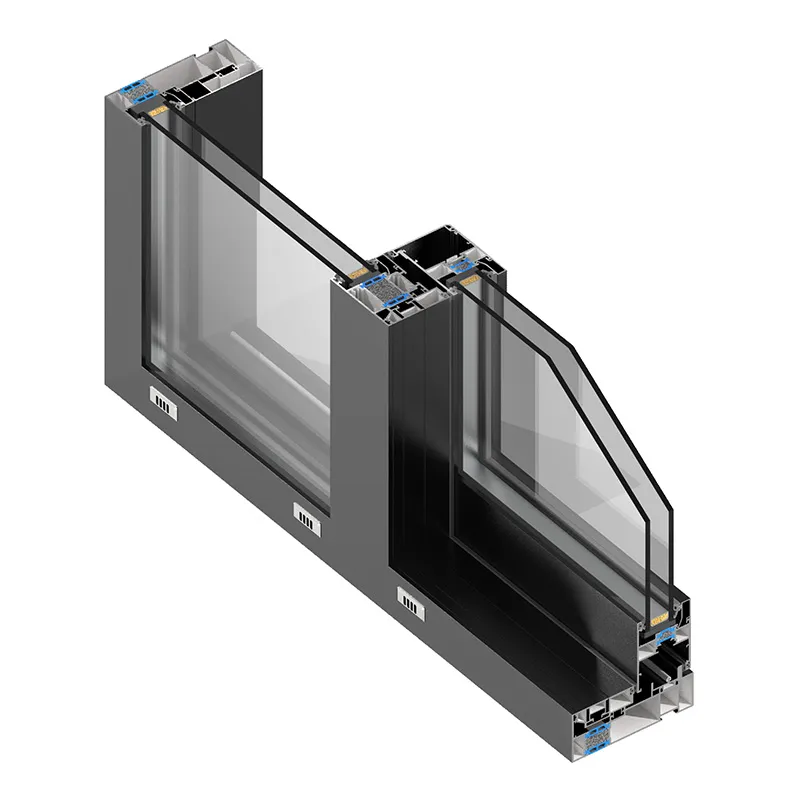

Само по себе закаленное многослойное стекло с EVA — отличный продукт. Но его реальные эксплуатационные характеристики раскрываются только в системе, в связке с профилем, уплотнениями, крепежом. Здесь кроется главная техническая сложность, которую часто упускают из виду проектировщики. Точка сопряжения кромки ламинированного стекла с алюминиевой рамой или прижимной планкой — это потенциальный тепловой мост и зона повышенного механического напряжения.

При разработке пресс-форм для отечественных алюминиевых профилей мы вынуждены закладывать специфические геометрии посадочных пазов и фальцев именно под многослойное стекло. Его общая толщина с пленкой часто чуть больше расчетной для обычного стеклопакета, а жесткость края — иная. Нельзя просто взять профиль для монолитного стекла и вставить в него ламинат. Это может привести к чрезмерному зажиму кромки, созданию точек концентрации напряжения и, в худшем случае, — к спонтанному разрушению закаленного стекла уже после монтажа.

Мы отработали это на серии испытаний в собственной лаборатории. Профиль, спроектированный с учетом равномерного распределения давления по всей плоскости прижима к ламинированному стеклу, показал на 30% лучшие результаты по циклической ветровой нагрузке и термоциклированию, чем адаптированный ?на глаз? стандартный профиль. Это прямой путь к повышению долговечности всего фасада. Эти наработки легли в основу наших стандартов технической системы.

Даже с идеальными материалами и профилями брак возникает на этапе сборки и монтажа. Наша практика показала, что для устойчивого развития строительных систем нужен сквозной контроль. Мы внедрили пооперационные проверки. Например, после резки и закалки стекла, но до ламинации, обязательна проверка на наличие микросколов по кромке (с помощью специального освещения). После ламинации — не только стандартный тест на адгезию методом кипячения, но и ультразвуковой контроль на предмет несплавлений внутри слоя.

Но самый важный этап — это приемка уже собранных стеклопакетов или фасадных панелей. Помимо визуального осмотра, мы выборочно проводим неразрушающий контроль угловых зон на предмет расслоения. Иногда проблема проявляется не сразу, а после нескольких циклов ?нагрев-охлаждение? в камере. Это имитирует ускоренное старение и позволяет отсеять потенциально проблемные изделия до их отправки на объект. Такие стандарты оборудования и стандарты системы обслуживания продукции позволяют минимизировать рекламации.

Один из показательных случаев: для логистического центра в Московской области мы поставляли панели с ламинацией ?стекло-металл?. Конструкция нестандартная, нагрузка высокая. На предмонтажном контроле ультразвук выявил в нескольких панелях зону слабой адгезии размером с пятирублевую монету. Визуально и на прочность это не влияло, но мы забраковали эти панели. Почему? Потому что в агрессивной промышленной среде это место стало бы точкой входа для влаги, и через 5-7 лет расслоение пошло бы дальше. Клиент сначала не понял нашего педантизма, но после объяснений рисков оценил. Доверие дороже.

Сейчас рынок предлагает новые модификации EVA-пленок — с нанодобавками для повышения УФ-стабильности, с улучшенными показателями пожарной безопасности (менее дымящие), даже с функцией самоочистки. Это интересно, но каждый такой ?улучшайзер? требует новой серии испытаний на совместимость с нашими профильными системами и технологиями монтажа. Слепо гнаться за новинками нельзя.

Наша задача как компании, глубоко погруженной в технологии реализации качественной продукции, — не просто использовать материалы, а создавать из них надежные и предсказуемые в поведении системы. Поэтому мы продолжаем совершенствовать наши внутренние стандарты, добавляя в них разделы по работе с новыми типами промежуточных слоев. Основной фокус — на долгосрочную надежность и минимизацию рисков для застройщика. Ведь в конечном счете, даже самое продвинутое закаленное многослойное стекло с EVA — это всего лишь материал. Его ценность и безопасность определяются тем, насколько грамотно и ответственно он встроен в общую конструкцию, от чертежа до финального затягивания крепежа на объекте. И в этом, пожалуй, и заключается настоящая профессиональная работа.