Когда говорят о закаленном многослойном стекле с PVB, многие сразу представляют себе пуленепробиваемые витрины или лобовые стекла. Это, конечно, крайние случаи. На деле, в гражданском строительстве и архитектуре, особенно в светопрозрачных конструкциях из алюминиевых профилей, его роль куда тоньше и капризнее. Основная ошибка — считать, что главное здесь прочность. Нет, главное — это предсказуемое поведение всей системы ?профиль-стекло-соединение? при ветровых нагрузках, перепадах температур и, что критично, при монтаже. PVB-пленка — это не просто клей, это демпфирующий слой, который должен работать десятилетиями, не мутнея и не отслаиваясь. И вот здесь начинаются все сложности.

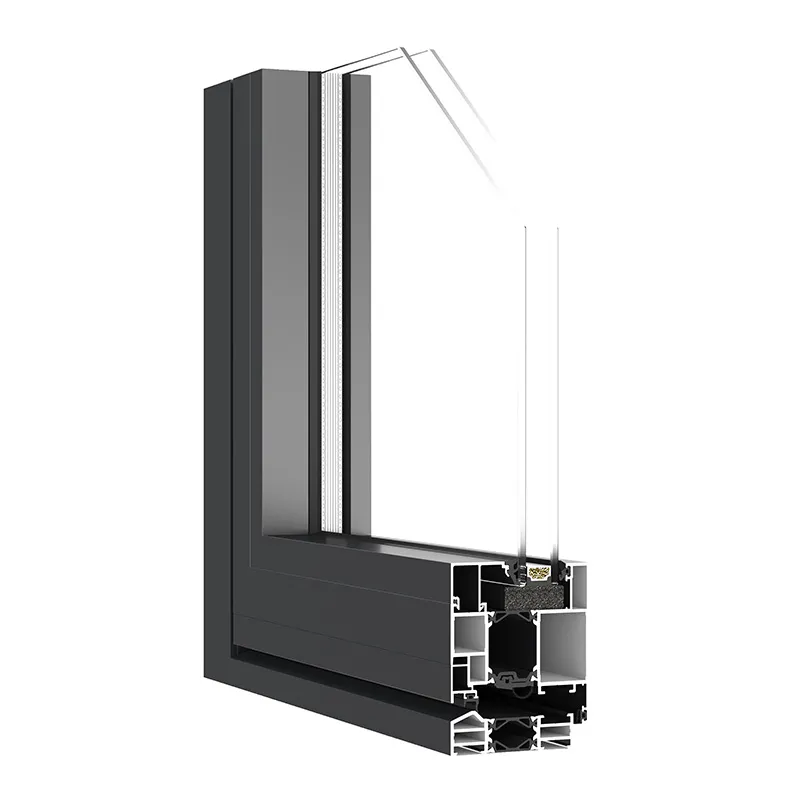

Технология вроде бы отточена: два или более листов закаленного стекла, между ними — пленка поливинилбутираля, далее автоклав. Но дьявол, как всегда, в деталях. Качество закалки — это первое. Неоднородность напряжения в стекле после печи может привести к тому, что при фрезеровке отверстий под крепления или при сильном точечном ударе (например, градом) стекло не рассыплется на безопасные осколки, а даст крупную трещину, которая, удерживаемая PVB, останется в раме. Это небезопасно и требует немедленной замены всего стеклопакета. Мы сталкивались с такими случаями при аудите объектов, где использовалось стекло от безымянных поставщиков.

Второй момент — сама PVB-пленка. Ее толщина, цвет (нейтральный, бронзовый, серый), степень светопропускания и, главное, адгезия. Дешевая пленка может со временем дать желтизну по краям или, что хуже, отслоиться по контуру, создавая оптические искажения — так называемый ?эффект линзы?. Для проектов, где важен не только функционал, но и эстетика фасада на годы вперед, это неприемлемо. Компании, которые всерьез занимаются системными решениями, как, например, ООО Шаньси Цзянькэ Энергосберегающие Материалы, выстраивают контроль именно на таких параметрах, потому что понимают: стекло — это не самостоятельный продукт, а элемент большой системы.

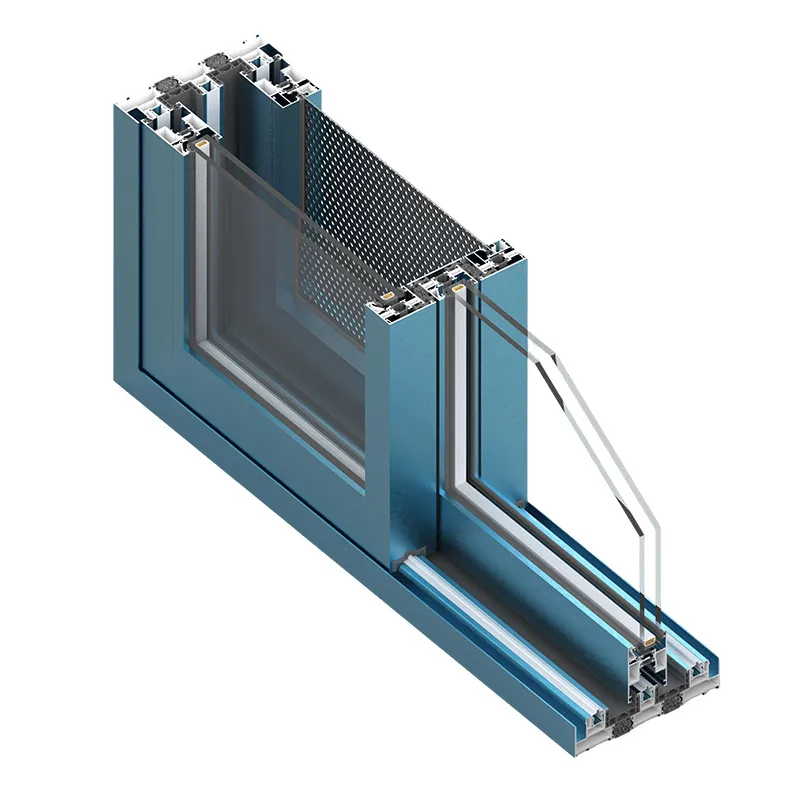

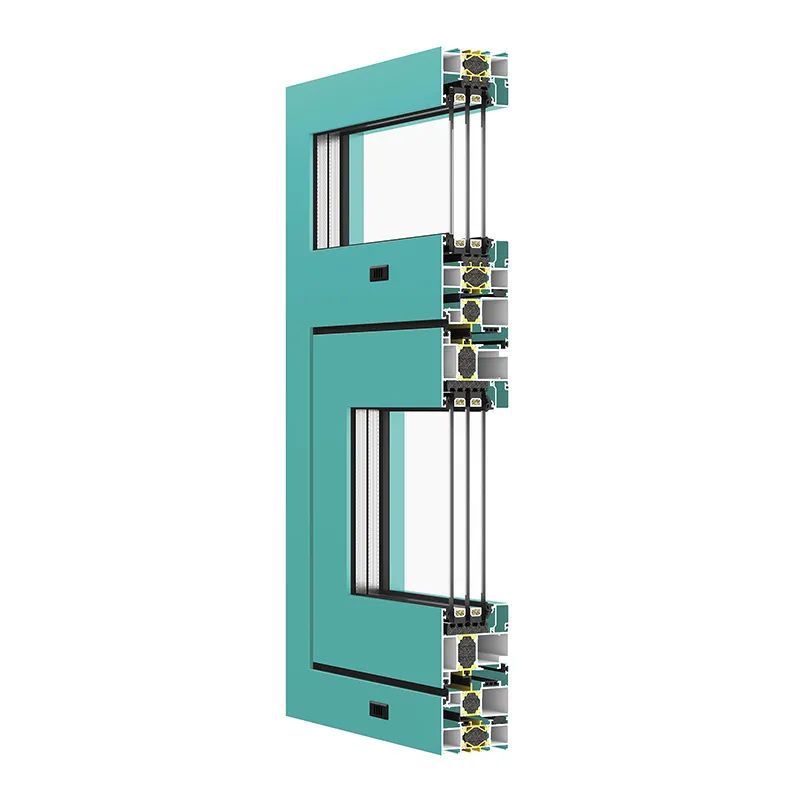

Именно поэтому на их ресурсе sxjkjncl.ru акцент делается не просто на продаже стекла, а на знании полной цепочки — от пресс-форм для профилей до физики готового светопрозрачного блока. Это правильный подход. Можно поставить самое дорогое многослойное стекло в плохо спроектированный профиль с неадекватным уплотнением, и вся энергоэффективность и безопасность пойдут насмарку из-за мостиков холода или деформации.

Самая болезненная тема. Даже идеально изготовленный стеклопакет можно убить на стадии монтажа. Вес конструкции огромен, точки крепления ограничены. Неправильное распределение нагрузки, использование несовместимых герметиков (которые могут вступить в реакцию с кромкой стекла или PVB), отсутствие прокладок для точечного крепления — типичные ошибки. Помню случай на одном логистическом комплексе: стекла монтировали зимой, при минус 15. Герметик не успел полимеризоваться, монтажники торопились. Через полгода по периметру стекол пошли ?паутинки? мелких трещин — напряжения не снялись, жесткое крепление сыграло злую шутку.

Здесь снова важно системное мышление. Стандарты, о которых говорит в своем описании Шаньси Цзянькэ, — технологические и сервисные — это как раз попытка формализовать эти риски. Не ?вот вам стекло, разбирайтесь сами?, а прописанные процедуры: при каких температурах вести монтаж, какие интервалы выдерживать, как проверять адгезию уплотнителей к алюминиевому профилю конкретной серии. Без этого любое закаленное стекло с PVB становится лотереей.

Еще один практический момент — резка и обработка. Некоторые ?умельцы? думают, что если стекло уже закалено и собрано в пакет, то можно на месте подпилить его болгаркой под нужный размер. Это смерть для изделия. Любая механическая обработка края после закалки и ламинации — гарантированное разрушение в будущем. Этому нужно учить не только производителей, но и прорабов на объектах.

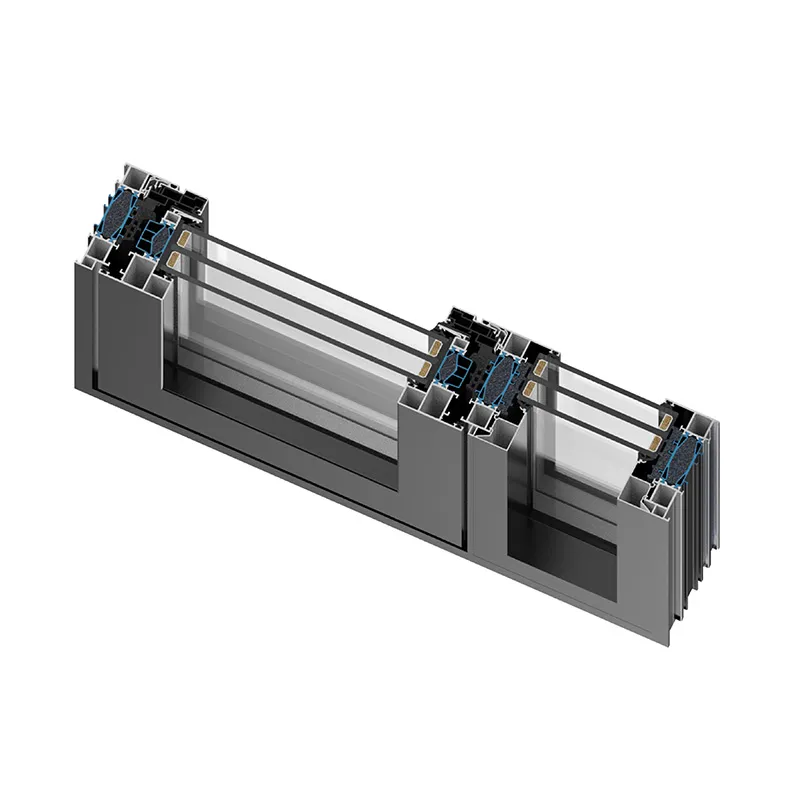

В погоне за прочностью и безопасностью часто забывают, что многослойное стекло с PVB — отличный изолятор. И не только тепловой. PVB-слой работает как эффективный демпфер звуковых волн. В городских условиях, особенно для объектов рядом с трассами, это свойство иногда даже важнее прочности. Но тут есть тонкость: для максимального акустического эффекта часто используют асимметричные конструкции — стекла разной толщины в одном пакете. Это создает дополнительные сложности при расчете нагрузки на фурнитуру и профиль.

С теплом та же история. Само по себе многослойное стекло не является супер-теплым. Но в комбинации с низкоэмиссионным покрытием (i-стекло) и аргоном в камере оно становится ключевым элементом энергосберегающей оболочки здания. Однако, если такое стекло с мягким покрытием неправильно расположено в пакете (направлено не в ту камеру) или повреждено при монтаже, все преимущества теряются. Разработка стандартов материальной системы, упомянутая в контексте компании, как раз и призвана исключить такие коллизии, обеспечивая предсказуемый результат на всем протяжении цепочки поставок.

На практике мы видели, как незнание этих нюансов приводило к конденсату внутри камеры стеклопакета уже после первого сезона. Винили производителя стекла, а проблема была в неправильно подобранном режиме осушки воздуха на производстве стеклопакетов и в нарушении условий хранения профиля до монтажа.

Доверять только паспортам на материал — наивно. Хороший поставщик или интегратор, как та же команда из Шаньси, всегда проводит или требует выборочные испытания. Простое, но показательное: визуальный осмотр кромки под углом на предмет сколов и микротрещин после транспортировки. Или проверка адгезии PVB — делается надрез и попытка оторвать пленку в специальных условиях. Если отходит легко — брак.

Еще один критичный тест — на устойчивость к УФ-излучению. Образцы должны годами лежать на стендах под открытым солнцем. Ускоренные испытания в камере — это хорошо, но они не всегда точно имитируют реальные циклы ?солнце-дождь-мороз?. Мы однажды использовали стекло с PVB, которое прошло все лабораторные тесты, но на фасаде, ориентированном на юг, через 4 года дало заметное помутнение по краям. С тех пор настаиваем на предоставлении данных о реальных, а не только ускоренных испытаниях.

Именно поэтому подход, при котором стандарты оборудования и системы обслуживания продукции разрабатываются параллельно со стандартами на материалы, — единственно верный. Это позволяет создать замкнутый цикл ответственности: от выбора сырья для пленки до рекомендаций по мытью фасада через пять лет после сдачи объекта.

Сейчас все чаще говорят о сенсорных панелях, динамическом затемнении и прочих ?умных? функциях, интегрированных в стекло. Для закаленного многослойного стекла с PVB это новая большая задача. Внутрь пакета могут помещать жидкокристаллические пленки, светодиодные сетки. Это создает колоссальные дополнительные требования к герметичности, теплоотводу и долговечности всей системы. PVB здесь должен быть совместим с этими слоями, не вступать в химические реакции.

Опыт показывает, что пионеры в этой области часто наступают на грабли. Перегрев электроники, приводящий к локальному отслоению пленки, или проблемы с электромагнитной совместимостью. Компании, которые уже заточены под системное мышление, как упомянутая здесь, имеют преимущество. Их знакомство с технологиями реализации качественной продукции на всех этапах — от пресс-формы до монтажа — позволяет более адекватно оценивать риски и предлагать не сырую технологическую новинку, а рабочее, надежное решение.

В итоге, возвращаясь к началу. Закаленное многослойное стекло с PVB — это не товар, а сложносочиненный компонент. Его успех определяется не в цехе производителя стекла, а на готовом фасаде через 10-15 лет эксплуатации. И чтобы этот успех состоялся, нужна именно системная работа, где каждый — от разработчика профиля до монтажника — играет по единым, строгим и проверенным правилам. Все остальное — путь к случайному результату, а в нашем деле случайности стоят слишком дорого.