Когда слышишь ?закаленное многослойное стекло с печатным шелком?, многие сразу представляют себе просто красивую картинку между стекол. На деле же, особенно в связке с алюминиевыми фасадами, это целый технологический узел, где пересекаются физика материалов, точность обработки и, что часто упускают, долгосрочная стабильность всей системы. В ООО Шаньси Цзянькэ Энергосберегающие Материалы мы через это прошли, и не всегда гладко. Например, изначально был соблазн рассматривать шелкографию лишь как декоративный элемент, пока не столкнулись с проблемой расслоения в условиях резких температурных перепадов — оказалось, краска и клей межслойной пленки должны иметь согласованные коэффициенты теплового расширения, иначе... В общем, об этом ниже.

Сама печать — это только вершина айсберга. Технология нанесения керамической краски через сито кажется простой, но ключевое — это последующий обжиг и его интеграция с процессом закалки. Если температурный режим обжига шелкографии не синхронизирован с циклом закалки стекла, возникают микронапряжения. Визуально стекло может быть идеальным, но его ударная вязкость и стойкость к перепадам давления (например, в высотных зданиях) падает. Мы в свое время, работая над стандартами технологической системы для строительных конструкций, заложили отдельный протокол испытаний именно для такого комбинированного материала — не каждый поставщик стекла его проходит, отсюда и разнобой в качестве на рынке.

Еще один нюанс — разрешение и плотность рисунка. Для глухой рассеивающей печати, скажем, под солнцезащиту, это не критично. Но если нужен полупрозрачный узор с четкой графикой, как часто бывает в коммерческих фасадах, то качество сетки и вязкость краски определяют все. Были случаи, когда на крупноформатных панелях (от 2х3 метра) рисунок ?плыл? именно из-за неверно подобранной вязкости — при большой площади краска успевала немного подсохнуть на сите до контакта со стеклом. Решение нашли в предварительном подогреве стекломассы до определенной температуры, но это, опять же, потребовало доработки стандартов оборудования.

И конечно, адгезия. Керамическая краска после обжига должна стать частью поверхности стекла. Проверяем не только стандартными скотч-тестами, но и длительным воздействием конденсата в камере. Особенно это важно для многослойного стекла, где печать часто наносится на внутренние поверхности (сторона 2 или 3 по EN стандартам). Если адгезия слабая, со временем может начаться процесс химической коррозии в зоне контакта краски с PVB или SGP пленкой. Такие дефекты проявляются не сразу, а через год-два эксплуатации, что в итоге бьет по репутации всей фасадной системы.

Закаленное стекло с уже нанесенным рисунком — это всегда баланс на грани. Самый болезненный опыт — попытка сэкономить, заказывая шелкографию на уже закаленном стекле. Теоретически это возможно, но на практике обжиг краски при 600-700°C частично снимает напряжения в стекле, полученные при закалке. В итоге панель теряла заявленный класс прочности, что выявилось только при контрольном испытании на механический удар. Пришлось вернуться к классической схеме: печать → обжиг → закалка. Но и здесь своя сложность: если перегреть стекло в печи закалки, краска может ?поплыть? или изменить оттенок. Особенно капризны металлизированные краски ?под бронзу? или ?под золото?.

Ламинация — следующий критичный этап. Пленка PVB или ионопласт должна идеально прилегать к поверхности с рисунком. Любая микроскопическая пылинка или пузырек воздуха, попавшие между слоями в зоне печати, становятся центрами будущего расслоения. Мы отработали методику чистки в безвоздушной камере непосредственно перед сборкой пакета. Но главный вывод, который лег в основу наших стандартов системы материалов, — рисунок не должен иметь резких перепадов по толщине слоя краски. Толстый слой создает микрорельеф, и пленка в этом месте может не сплавиться равномерно. Поэтому для закаленного многослойного стекла с печатным шелком мы всегда запрашиваем у поставщика карту толщины нанесения краски.

Есть и чисто практический момент с обработкой кромок. После ламинации часто требуется финишная обработка торцов. Если рисунок расположен близко к краю (а в дизайнерских проектах так часто и бывает), абразивная или водяная обработка может его повредить. Приходится либо закладывать технологический отступ от края в дизайн-макете (что не всегда нравится архитекторам), либо использовать лазерную резку с последующей кромочной полировкой холодным способом. Это удорожает процесс, но сохраняет целостность продукта. На сайте ООО Шаньси Цзянькэ в разделе технологий есть упоминание об этом, но детали, как обычно, остаются за кадром — они рождаются в цеху.

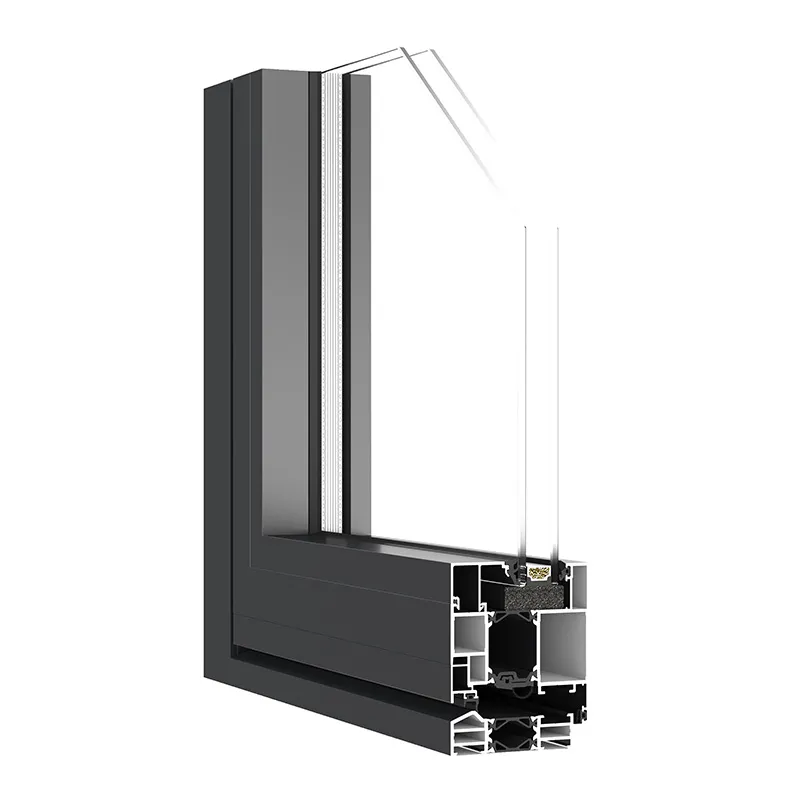

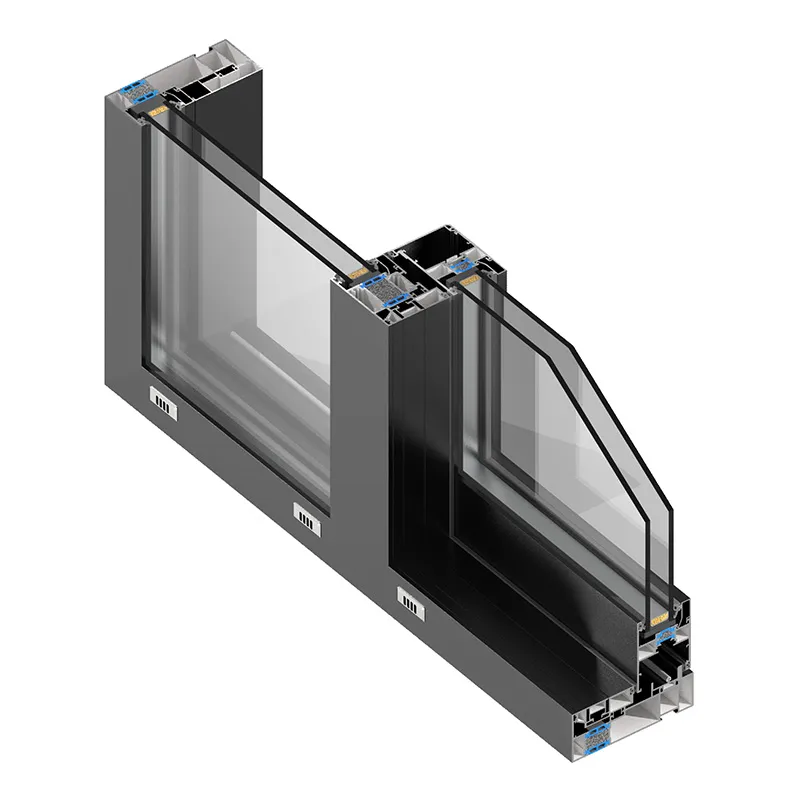

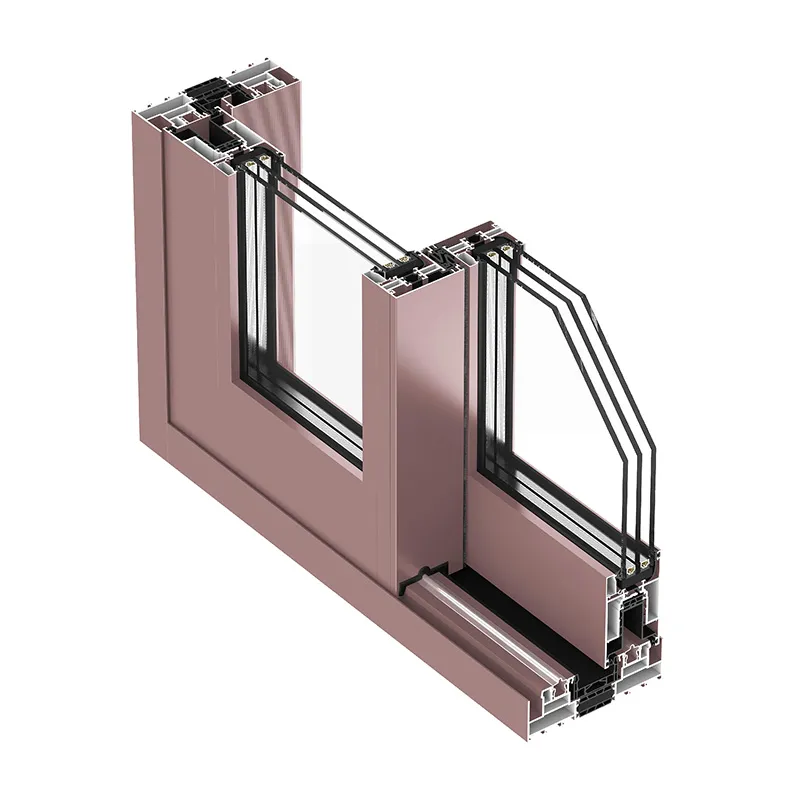

Вот здесь опыт работы с алюминиевыми профилями и полной цепочкой поставок становится решающим. Закаленное многослойное стекло с печатным шелком — это не самостоятельный продукт, а компонент системы. Его физические показатели (вес, коэффициент теплового расширения, жесткость) должны быть заложены в расчеты профиля и фурнитуры. Классическая ошибка — использовать стандартный прижимной профиль для стекла увеличенной толщины (а многослойное стекло с пленкой всегда толще монолитного). Внешне все станет, но точки контакта будут под повышенным напряжением, что может привести к растрескиванию именно в зоне краевого давления через несколько лет.

Мы разрабатывали стандарты технической системы, исходя именно из таких кейсов. Например, для панелей с плотной шелкографией (более 60% покрытия поверхности) учитывается повышенное поглощение солнечной энергии самой краской. Стекло в этой зоне нагревается сильнее, чем прозрачные участки, создавая локальные температурные градиенты. Это требует либо применения терморасширенного (теплопрочного) стекла в качестве основы, либо корректировки расчетов на прогиб для всего светопрозрачного блока. Информация о таких нюансах редко попадает в общие каталоги, но она критична для устойчивого развития строительных систем, как отмечено в описании нашей компании.

Еще один момент — логистика и монтаж. Стекло с рисунком имеет ?лицевую? сторону, и ошибка в ориентации при установке неисправима. Мы внедрили в стандарты программной системы обязательную маркировку не только на защитной пленке (ее снимают), но и лазерную гравировку на торце с указанием стороны и верха. Кажется мелочью, но на объекте в 20 этажей такая ?мелочь? спасает от дорогостоящего демонтажа. Кстати, о защитной пленке: для стекол с шелкографией она должна быть специальной, низкоклеевой. Стандартная пленка после длительной транспортировки на солнце может оторвать частицы краски с поверхности, особенно если адгезия, как я уже говорил, была на пределе.

Хочется привести в пример один проект — фасад бизнес-центра, где чередовались прозрачные и непрозрачные панели с геометрическим узором. Заказчик хотел единый визуал: непрозрачные участки — это закаленное многослойное стекло с печатным шелком белой краской, прозрачные — просто триплекс. Проблема обнаружилась на стадии прототипа: белая краска, будучи зажатой между стеклами, в яркий солнечный день работала как отражатель и нагреватель одновременно. Термограмма показала разницу в температуре поверхности стекла в запечатанной и чистой зоне почти в 15°C. Для алюминиевого профиля, который крепится по всему периметру, это создавало риск неравномерной деформации.

Решение было неочевидным: пришлось для прозрачных участков использовать не просто триплекс, а стекло с селективным покрытием (i-стекло), чтобы снизить его общий нагрев и выровнять тепловой режим с соседними панелями. Это повлияло на бюджет, но сохранило целостность системы. Именно после этого случая в стандарты технологической системы была добавлена обязательная проверка термограммы для всех комбинированных фасадных решений с печатью. Это не бюрократия, а фиксация оплаченного опыта.

Другой кейс — неудачный. Пытались использовать шелкографию для создания эффекта ?перфорации? на солнцезащитных козырьках. Рисунок состоял из мелких точек. После полугода эксплуатации в агрессивной городской среде на некоторых панелях точки начали ?выкрашиваться?. Анализ показал, что виновата не краска, а эрозия самого стекла вокруг точки. Микроскопический край между краской и чистым стеклом стал ловушкой для влаги и агрессивных солей. Вывод: для наружных элементов, особенно в горизонтальном или наклонном положении, следует избегать мелкоточечных паттернов или использовать дополнительное защитное покрытие для всего стекла. Этот опыт тоже стал частью наших внутренних стандартов системы обслуживания продукции.

Подводя неформальный итог, скажу, что суть работы с закаленным многослойным стеклом с печатным шелком — это управление ожиданиями и деталями. Нельзя воспринимать его как ?стекло с картинкой?. Это композитный материал со сложным поведением. Успех зависит от того, насколько глубоко производитель (как наша компания ООО Шаньси Цзянькэ Энергосберегающие Материалы) погружен в полный цикл: от физики материалов и пресс-форм для профилей до монтажных нюансов.

Сейчас много говорят об энергоэффективности, и правильно подобранная шелкография может работать как элемент пассивного солнцезащиты, снижая нагрузку на кондиционирование. Но это работает только при точном светотехническом расчете, а не просто при выборе ?красивого темного оттенка?. Наша разработка стандартов системы материалов как раз и направлена на то, чтобы такие параметры не оставались на уровне пожеланий, а были измеримыми и проверяемыми на каждом этапе.

В конечном счете, качество такого стекла в фасаде определяется не в момент приемки на заводе, а через 5-10 лет эксплуатации. Не расслоилось ли, не потускнел ли рисунок, не пошли ли микротрещины от точек крепления. Именно долгосрочная стабильность, обеспеченная скрупулезным вниманием ко всем описанным этапам и деталям, и отличает продукт, сделанный с пониманием, от просто собранного по формальной спецификации. И это, пожалуй, главное, что хотелось донести, отталкиваясь от, казалось бы, узкого термина про шелкографию на стекле.