Когда слышишь ?закаленное многослойное стекло с хлопковым шелком?, многие сразу представляют себе нечто вроде космической технологии — суперпрочное, супербезопасное, чуть ли не вечное. На деле же, если копнуть вглубь, особенно в контексте современных строительных систем и энергосберегающих материалов, всё упирается в детали обработки, совместимость материалов и, что часто упускают, в физику всей конструкции. Я много лет работаю с материалами, и именно эта комбинация — закалка, многослойность и та самая прослойка из хлопкового шелка — показывает, насколько легко перейти от теоретически отличной спецификации к проблемам на стройплощадке. Взять, к примеру, команду ООО Шаньси Цзянькэ Энергосберегающие Материалы — их подход к разработке системных стандартов, от технологических до сервисных, как раз и выявляет те узкие места, которые в брошюрах не опишешь.

Начнем с основ. Сам термин ?хлопковый шелк? (ватин) для многих производителей — просто красивое обозначение поливинилбутиральной (ПВБ) пленки с определенной волокнистой структурой. Но суть не в названии, а в том, как эта структура ведет себя после ламинации под прессом и, что критично, в сочетании с закаленными стеклами. Не всякий ?шелк? одинаков. В некоторых поставках, особенно когда пытаешься удешевить процесс, волокна могут иметь разную степень ориентации, что потом сказывается на оптических искажениях, особенно под углом. Мы как-то ставили партию для фасадного остекления — заказчик жаловался на ?муар? при ярком солнце. Пришлось разбираться, и оказалось, проблема была не в самом стекле, а в неоднородности пленочной прослойки, которая по-разному преломляла свет.

Здесь как раз к месту опыт ООО Шаньси Цзянькэ в области физических показателей продукции по всей цепочке. Они не просто закупают готовые ?сэндвичи?, а глубоко погружены в обработку пресс-форм и понимание, как поведет себя каждый слой в готовой системе. Для энергосберегающих конструкций, где важна не только прочность, но и стабильность теплового сопротивления, однородность внутреннего слоя — это вопрос эффективности всей стены или окна. Если в прослойке есть микропустоты или участки с разной плотностью, то со временем, при перепадах температур, могут появиться точки напряжения, а там недалеко и до трещин, причем не обязательно видимых сразу.

Поэтому, когда говорят о стандартах технологической системы, как у них на сайте https://www.sxjkjncl.ru упоминается, то для меня это в первую очередь протоколы контроля именно на этапе ламинации. Температура, давление, время выдержки — и все это с поправкой на конкретную партию ?шелковой? пленки. Потому что даже у одного поставщика от партии к партии могут быть отклонения по влажности или толщине. Без этого — получаешь красивое название, но не гарантированную надежность.

Закаленное стекло само по себе — материал с внутренним напряжением. Когда его соединяют в многослойный пакет, особенно с мягкой полимерной прослойкой, возникает интересная механическая связка. Многослойное стекло с хлопковым шелком обязано своей ударной вязкостью и способностью удерживать осколки именно этой комбинации. Но здесь есть профессиональная ловушка: чрезмерный акцент на прочности закаленного стекла иногда приводит к тому, что прослойку рассматривают как пассивный элемент, просто клей. Это ошибка.

В реальных проектах, особенно для высотного остекления или шумных магистралей, динамическая нагрузка — ветер, вибрация — распределяется по всему пакету. И если модуль упругости прослойки не согласован с жесткостью стекол, может возникнуть ?эффект барабанной перепонки? — стекло не треснет, но будет заметно прогибаться, что пугает пользователей и создает риски для креплений. Мы сталкивались с этим в одном бизнес-центре — после установки панелей жильцы жаловались на гуление при сильном ветре. Причина: прослойка из слишком мягкого ватина, который не обеспечивал достаточной демпфирующей связи между листами.

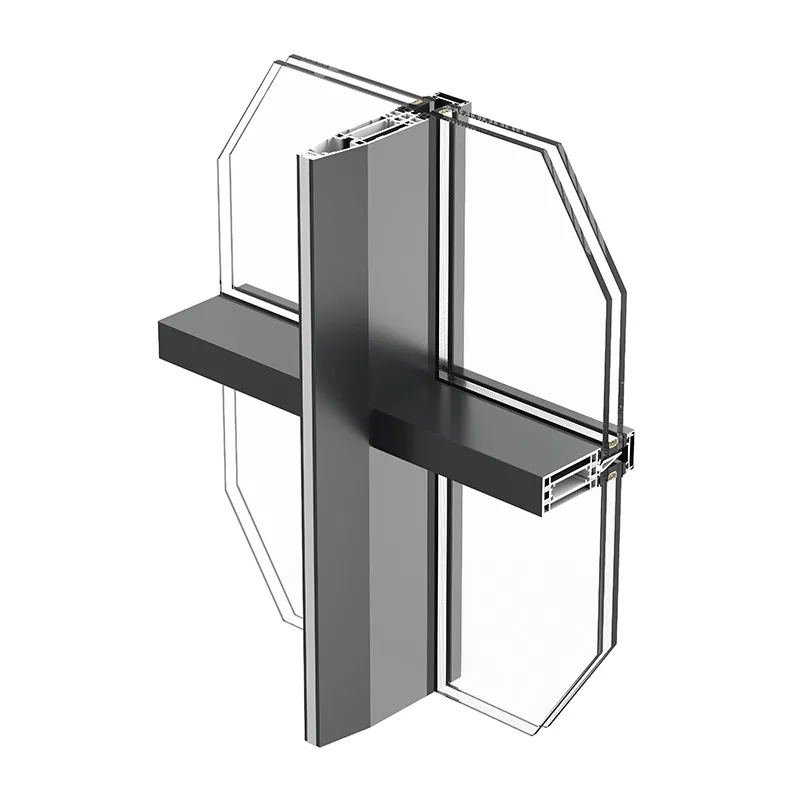

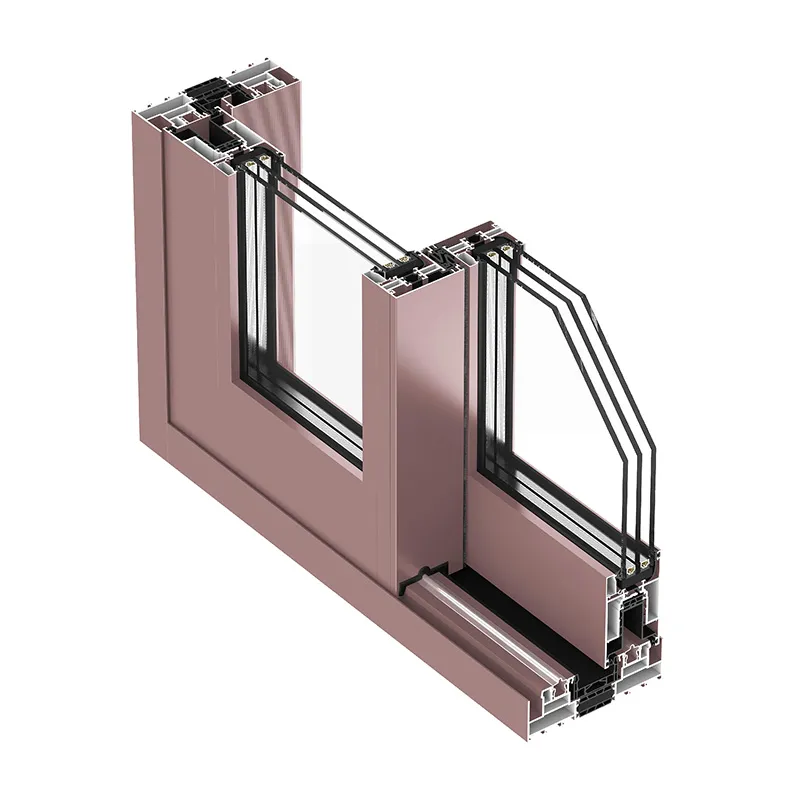

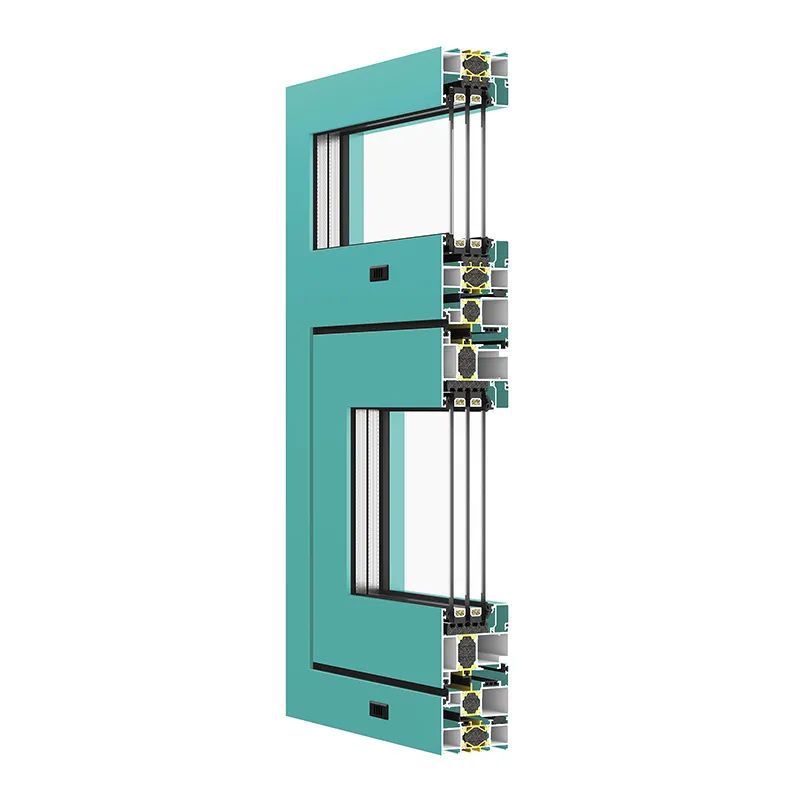

Именно поэтому стандарты системы материалов, о которых говорит Шаньси Цзянькэ, должны включать не только параметры отдельных компонентов, но и их поведение в сборке. Их знакомство с обработкой пресс-форм для алюминиевых профилей здесь косвенно помогает — потому что профиль и стеклопакет работают в тандеме. Нельзя разработать стандарт для стекла, не учитывая, как оно будет зажато в раме, какие нагрузки на края будут передаваться. Это системный подход, который в России, увы, еще не везде прижился.

Казалось бы, какая связь между хлопковым шелком внутри стекла и экономией энергии? На первый взгляд, прямая — это же просто связующий слой. Но если вникнуть в физику, то всё сложнее. Теплопотери через остекление идут не только за счет теплопроводности, но и за счет инфракрасного излучения и конвекции в межстекольном пространстве (в случае стеклопакетов). В многослойном стекле, где слои склеены наглухо, конвекции нет, но остается вопрос излучения и тепловых мостиков по краям.

Прослойка из ПВБ с волокнистой структурой, если она правильно подобрана по плотности и толщине, может работать как дополнительный барьер для ИК-лучей, особенно если в состав пленки добавлены специальные частицы. Но это не панацея. Главный вклад в энергоэффективность вносит низкоэмиссионное покрытие на одном из стекол, а прослойка должна его сохранить и не мешать его работе. Бывали случаи, когда при ламинации из-за неоптимального температурного режима это тонкое покрытие повреждалось или его свойства ухудшались. Получается, что сам процесс сборки закаленного многослойного стекла с хлопковым шелком становится ключевым для итогового коэффициента теплопередачи.

В этом контексте стандарты технологической системы, разработанные такими компаниями, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, — это попытка формализовать именно эти тонкие взаимосвязи. На их сайте видно, что они мыслят категориями полной цепочки — от пресс-формы до монтажа. Для энергосберегающего строительства это правильный путь, потому что окно или фасадная панель — это не набор деталей, а единая физическая система.

Всё, что написано выше, — это теория и заводские испытания. Но настоящая проверка происходит на объекте. Многослойное стекло с такой прослойкой тяжелее обычного, что требует пересчета нагрузок на фурнитуру и несущие конструкции. Это банально, но сколько раз видел, как монтажники, привыкшие к стандартным стеклопакетам, недооценивают вес и используют те же кронштейны или методы подъема. Результат — микротрещины по торцам уже при установке, которые могут проявиться через год.

Еще один нюанс — резка и обработка кромок. Закаленное стекло не режется после закалки, поэтому все размеры должны быть точными до миллиметра. А если речь идет о ремонте или замене секции в уже существующем фасаде? Здесь без подробных чертежей и, опять же, системных стандартов не обойтись. Компания, которая разрабатывает стандарты оборудования и сервисной системы, как Шаньси Цзянькэ, по идее, должна предусматривать и такие сценарии — типовые решения для замены, рекомендации по диагностике состояния прослойки со временем (она может немного желтеть или менять оптические свойства под УФ-излучением).

Лично у меня был опыт с объектом, где через пять лет эксплуатации панели на солнечной стороне стали давать легкий желтоватый оттенок. Заказчик был в панике, думал, что это дефект. После экспертизы выяснилось, что проблема в пленке — ее стабилизаторы против УФ-излучения были рассчитаны на меньшую инсоляцию. Пришлось договариваться с производителем пленки, а не стекла. Это к вопросу о том, что ответственность должна быть сквозной, по всей цепочке.

Если отбросить маркетинг, то у закаленного многослойного стекла с хлопковым шелком есть хороший потенциал, но только если его рассматривать как часть интеллектуальной оболочки здания. Речь идет о интеграции с сенсорами, возможностью затемнения, встроенными солнечными элементами. Но все эти ?умные? добавки опять-таки упираются в базовую надежность и стабильность пакета. Нельзя наклеить тонкопленочную электронику на ненадежную прослойку — она отклеится или потеряет свойства.

Мне кажется, следующим шагом для отрасли будет не изобретение нового ?супершелка?, а углубление в цифровое моделирование поведения таких композитных систем в различных условиях. Чтобы еще на стадии проектирования можно было предсказать, как будет вести себя конкретная комбинация стекла, пленки и профиля при, скажем, ураганном ветре в Сочи или при морозе в -40°C в Якутске. И здесь опыт компаний, которые уже работают со стандартами программной системы (как указано в описании ООО Шаньси Цзянькэ), может быть очень ценен.

В конечном счете, ценность такого материала определяется не его броским названием, а тем, насколько без проблем он служит десятилетиями, сохраняя и безопасность, и внешний вид, и заявленные энергетические характеристики. Все остальное — просто слова. И судя по тому, как некоторые игроки рынка начинают выстраивать полные циклы контроля, от сырья до монтажа и обслуживания, шанс на то, что закаленное многослойное стекло с хлопковым шелком станет действительно массовым и надежным решением, есть. Но путь этот лежит через внимание к мелочам, которые в каталогах обычно не печатают.