Вот этот термин — закаленное стекло с воздушной прослойкой, заполненной аргоном — сейчас у всех на слуху. Но часто в разговорах, даже среди некоторых монтажников, сводится всё к простому: ?ну, там газ, это для тепла?. На деле, если копнуть, разница между просто стеклопакетом и таким решением — как между чайником и термосом. И главный подвох часто не в самом стекле или газе, а в том, как это всё собрано в единую систему, чтобы через год-два аргон не улетучился, а закалка не сыграла злую шутку. Сразу вспоминается опыт с ООО Шаньси Цзянькэ Энергосберегающие Материалы — их подход к системам как раз про это: не просто продать продукт, а обеспечить всю цепочку стандартов, от пресс-формы для профиля до финишного монтажа. Без этого любое, даже самое технологичное стекло, — просто красивая картинка.

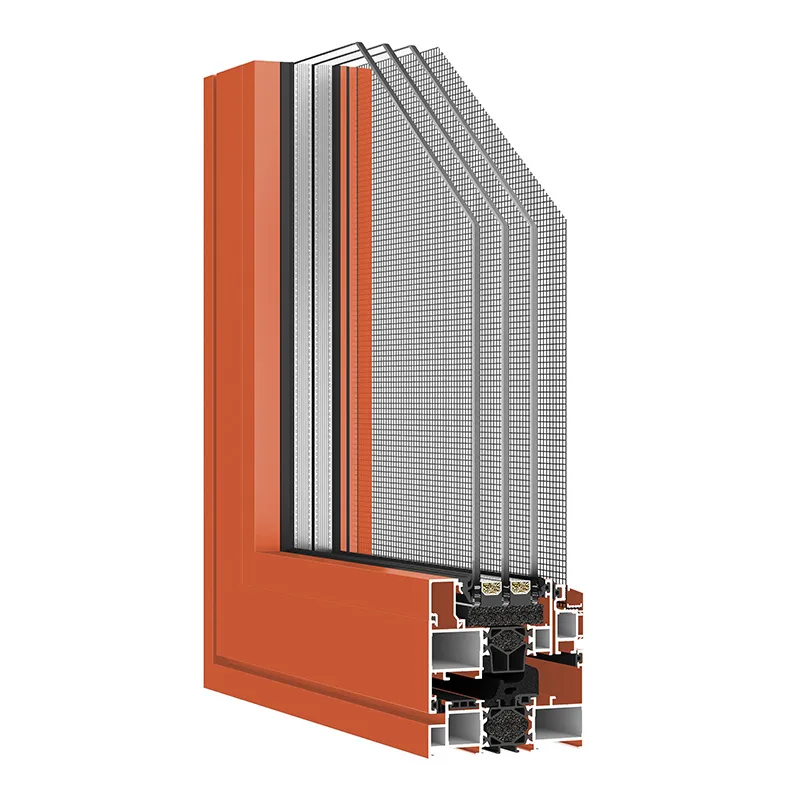

Многие заказчики первым делом спрашивают про коэффициент теплопередачи, и это правильно. Но когда речь заходит об аргоне, важно понимать, что он — не волшебная таблетка, а часть системы. Его основная задача — снизить конвекцию и теплопроводность внутри самой воздушной прослойки. По факту, замена воздуха на аргон в стандартном стеклопакете может улучшить теплоизоляцию на 10-15%. Цифра не фантастическая, но значимая, особенно для наших зим. Однако ключевое слово — ?в стандартном?. Если геометрия камеры неидеальна, если дистанционная рамка ?гуляет?, то эффективность падает в разы.

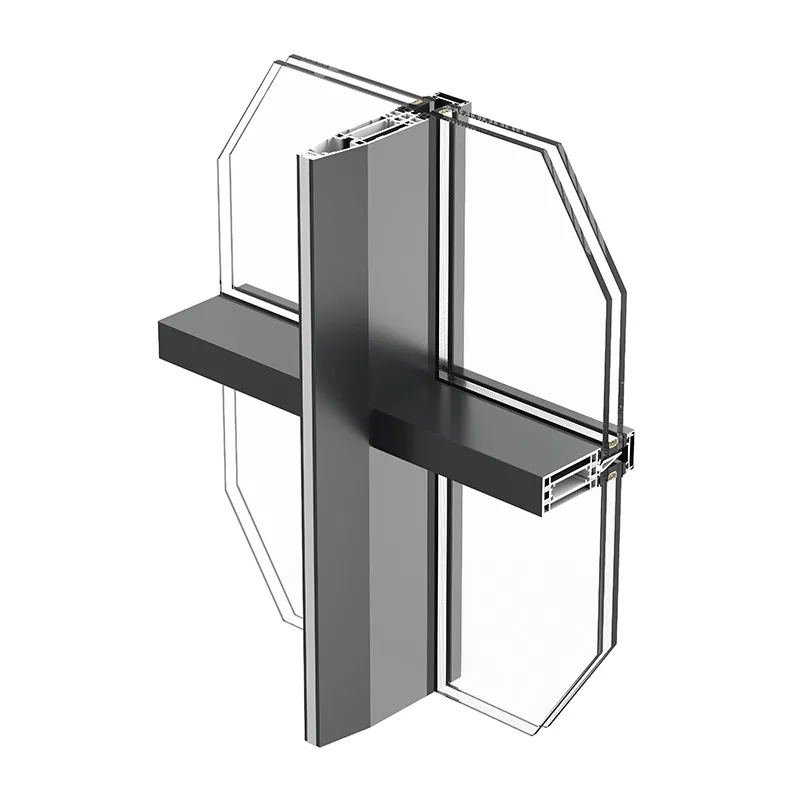

Здесь как раз и выходит на первый план опыт в разработке пресс-форм для профилей, как у команды ООО Шаньси Цзянькэ. Потому что створка или рама — это не просто ?железка?, которая держит стекло. Это сложная система, где каждый миллиметр и угол влияет на равномерность зазора, на распределение напряжения в закаленном стекле и, в конечном счете, на герметичность камеры. Неправильный профиль может создать микронапряжения в стекле, которые со временем приведут к… в общем, не к чему хорошему.

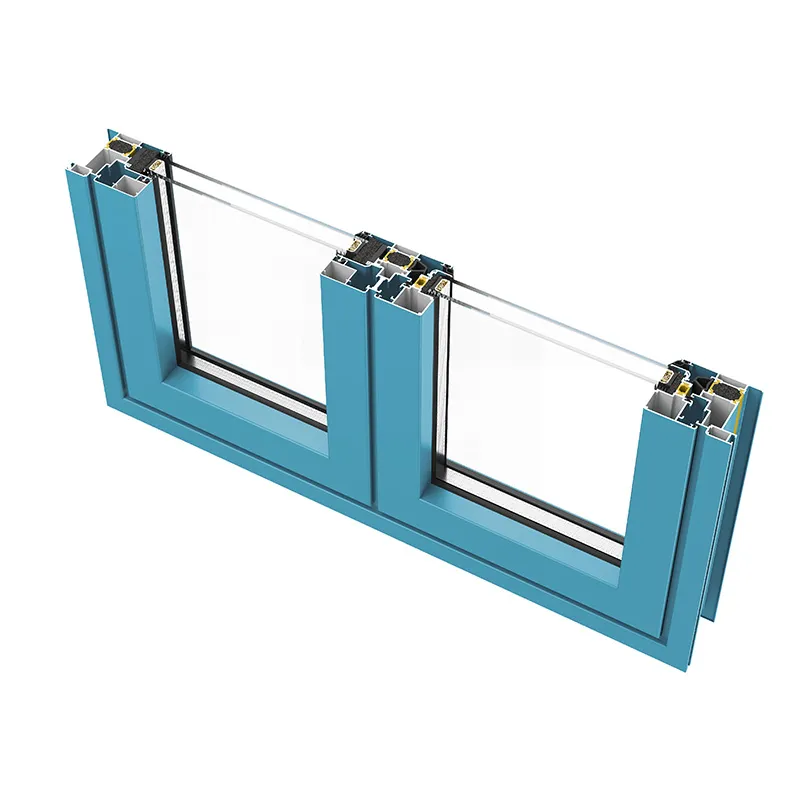

Был у меня случай на одном объекте — фасад частного дома под Питером. Заказчик настоял на самых толстых стеклопакетах с аргоном от, как он сказал, ?проверенного немецкого поставщика?. А профиль поставили местный, чтобы сэкономить. Через полтора года пошли жалобы на конденсат зимой в нижних углах. Вскрыли — аргона, как выяснилось при проверке, осталось меньше половины от изначального объема. Причина? Микрощель в месте прижима стекла к уплотнителю, вызванная несоответствием геометрии профиля и фальца. Профиль ?гулял? при температурных перепадах, герметик не выдержал. Немецкое стекло было ни при чём.

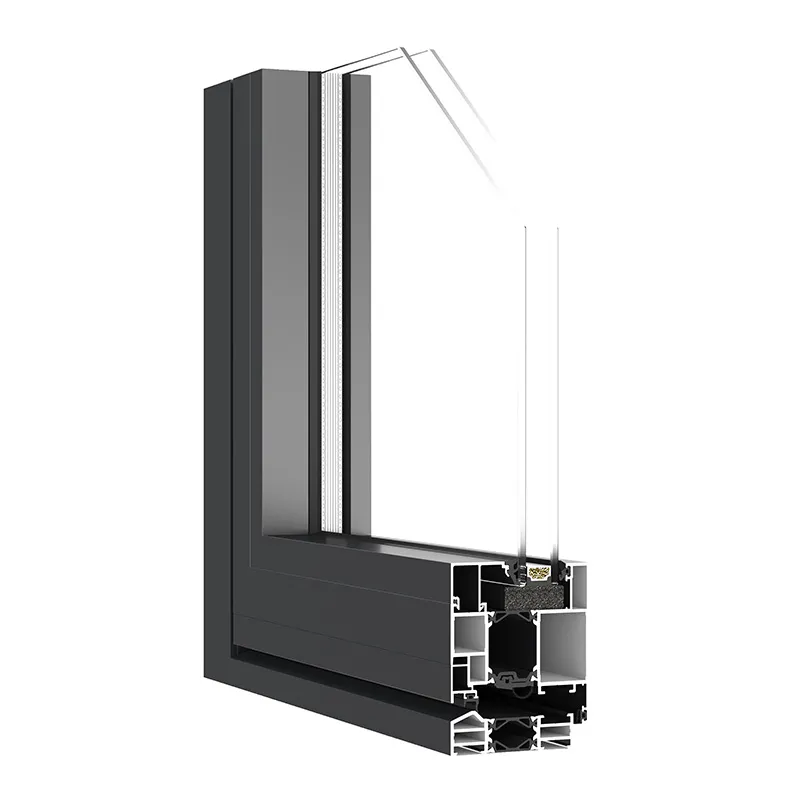

Теперь про закаленное стекло. Все знают, что оно прочнее в несколько раз. Но в контексте стеклопакета с газом есть нюанс, о котором редко говорят в рекламных буклетах. Закалка — это процесс создания поверхностных напряжений. И если в процессе термообработки были нарушения, или если потом при сборке стеклопакета его неправильно закрепили (например, жестко заклинили в раме без учёта теплового расширения), то это напряжение может найти выход. И выход этот — спонтанное разрушение, иногда без видимой причины.

Поэтому стандарты технологической системы, которые разрабатывают такие компании, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, — это не бюрократия. Это пошаговая инструкция, как избежать таких рисков. Какое должно быть отклонение по плоскостности стекла перед закалкой? Какой температурный режим выдержки? Как контролировать качество кромки после резки? Мелочи? Нет. Это именно те мелочи, из которых складывается надежность всей конструкции. На их сайте, https://www.sxjkjncl.ru, кстати, видно, что они этот путь прошли — от пресс-форм до системных стандартов. Это говорит о глубоком понимании процесса, а не просто о торговле готовыми изделиями.

На практике это выглядит так: мы получаем не просто ящик со стеклопакетами, а паспорт с параметрами, включая данные о давлении аргона на момент заправки и допусках по размерам. Это позволяет на объекте, до монтажа, провести простейшие проверки. Несоответствие — брак в работу не пускаем. Сэкономило кучу нервов и денег на переделках.

Сам процесс заполнения камеры аргоном — тоже целая история. Частая ошибка — думать, что это можно сделать ?на коленке?. На деле, качественная установка использует либо метод вытеснения, либо вакуумирования с последующей закачкой. Второй способ, конечно, предпочтительнее — он позволяет добиться высокой концентрации газа (до 90% и выше). Но он же и требовательнее к оборудованию и герметичности швов.

Здесь снова всплывает важность стандартов оборудования. Автоматическая линия с контролем давления и датчиками утечки — это must-have. Ручная заправка шлангом, которую я видел на некоторых мелких производствах, — это гарантия того, что через пару лет у вас в камере будет обычный воздух. Аргон тяжелее воздуха, но диффузия через полимерные герметики (а именно они чаще всего используются) всё равно происходит. Задача — максимально замедлить этот процесс.

Один из самых показательных тестов, который мы проводим для себя (не всегда по ГОСТу, просто для уверенности) — это проверка через полгода-год на уже смонтированных объектах портативным газоанализатором. Падение концентрации аргона более чем на 10-15% от заявленной — это красный флаг. Значит, где-то в системе есть слабое звено: либо первичная герметизация стеклопакета, либо монтажный шов, либо, что хуже всего, деформация профиля. Работа с поставщиками, которые, как Шаньси Цзянькэ, прописывают стандарты для всей цепочки, снижает такие риски в разы, потому что они контролируют совместимость материалов изначально.

Вот о чем, по сути, их компания: ООО Шаньси Цзянькэ Энергосберегающие Материалы знакома с разработкой пресс-форм для профилей, знакома с физическими показателями продукции полной цепочки. Это и есть тот самый системный подход. Когда ты не просто покупаешь стекло и газ, а внедряешь решение, где каждый элемент — от алюминиевого профиля, отлитого на конкретной пресс-форме, до финального силиконового герметика — подобран и проверен на совместимость и долговечность.

Их разработанные стандарты — материалной системы, технической, технологической — это и есть попытка формализовать тот самый практический опыт, который накапливается годами, часто через ошибки. Например, стандарт программной системы может касаться программ расчета тепловых мостов в узлах примыкания. Потому что можно поставить суперстеклопакет, но если монтажник неправильно рассчитал точку росы и установил его в ?холодную? зону, конденсата не избежать, аргон не спасет.

Внедрение таких стандартов на объекте выглядит как более тщательная подготовка. Больше времени уходит на проектирование узлов, на подбор комплектующих, на инструктаж бригады. Но зато потом — минимальное количество call-ов от заказчика по гарантии. Для нас, как для исполнителей, это в итоге выгоднее, чем гонка за самой низкой ценой за квадрат с последующим разбором претензий.

Так что, возвращаясь к закаленному стеклу с воздушной прослойкой, заполненной аргоном. Это не просто продукт, который можно купить в магазине. Это инженерное решение, эффективность которого на 100% зависит от исполнения. От качества сырья (стекла, газа), от точности производства (закалка, сборка стеклопакета), от совместимости с несущей системой (профилем) и, наконец, от квалификации монтажа.

Опыт работы с партнерами, которые мыслят системно, как команда ООО Шаньси Цзянькэ, показывает, что настоящая энергоэффективность начинается не на стройплощадке, а гораздо раньше — в цеху, где проектируют пресс-форму, и в лаборатории, где тестируют долговечность герметиков. Их сайт — https://www.sxjkjncl.ru — это, по сути, визитка такого подхода: от основ (пресс-формы) до комплексных стандартов для устойчивых строительных систем.

Поэтому, выбирая такое решение, стоит спрашивать не только про толщину стекла и процент аргона. Стоит спрашивать про стандарты, про гарантию на герметичность, про совместимость с выбранной профильной системой. Иначе есть риск получить просто красивую, дорогую, но недолговечную конструкцию, где через несколько лет останется только закаленное стекло, а волшебный газ и теплоизоляционные свойства бесследно исчезнут.