Когда слышишь 'закаленное стекло с воздушной прослойкой для фасадных конструкций', многие сразу представляют обычный стеклопакет, только потолще. Вот тут и кроется первый, и очень распространенный, просчет. Это не просто 'улучшенная версия'. Это принципиально иной элемент системы, где стекло — не только заполнение, но и активный конструктивный и теплотехнический компонент. На своем опыте сталкивался, как подрядчики, пытаясь сэкономить, ставили в вентилируемый фасад обычный закаленный триплекс, а потом удивлялись, почему по краям рамки зимой появляется конденсат или слышен свист. Потому что не учли главное — системность. Воздушная прослойка здесь — не инертный буфер, а управляемый слой, и его поведение зависит от всего: от геометрии фасада, от типа крепления, от примыканий и, что критично, от качества обработки кромки самого стекла.

Итак, первое, с чем сталкиваешься на практике — это запрос на 'самое прочное стекло'. Прочность — да, закалка дает выигрыш. Но ключевой параметр для фасадных конструкций, особенно в наших широтах, — это сопротивление теплопередаче и поведение при перепадах давления. Воздушная прослойка в 8, 10, 12 мм — это не случайная цифра. Слишком малая — эффект минимален, слишком большая — может начаться конвекция внутри, которая сводит на нет изоляцию. Я видел результаты тепловизионного контроля на объекте, где использовали стекла с прослойкой 16 мм 'на глазок', потому что так казалось логичнее. Результат — четкие тепловые мосты по центру полотна. Оказалось, из-за неправильного соотношения площади стекла и ширины прослойки.

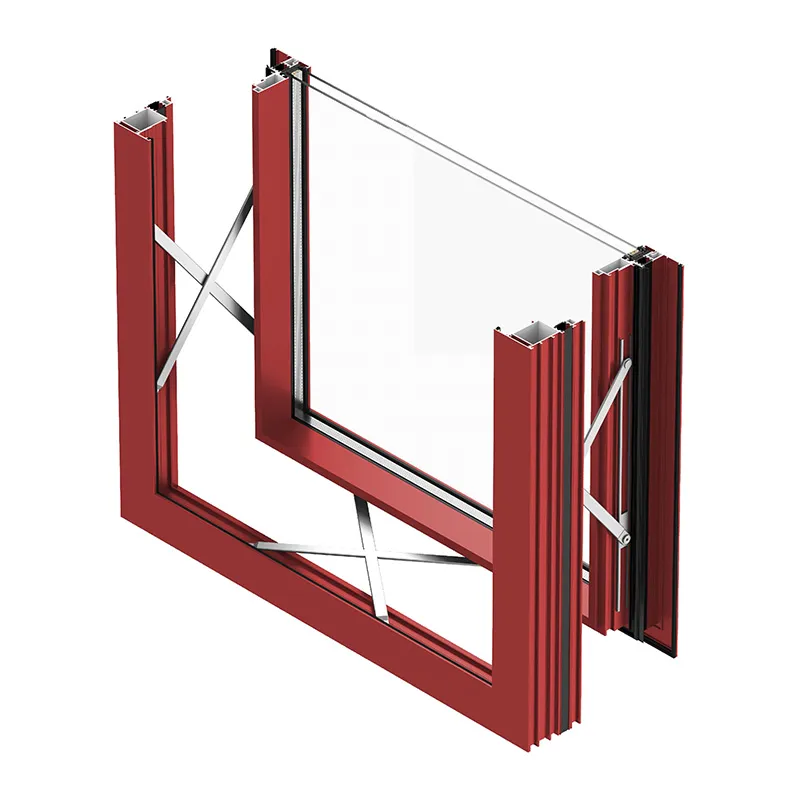

Второй камень — крепление. Для обычного фасадного стекла часто используют точечные кляммеры. С закаленным стеклом с воздушной прослойкой это история посложнее. Точка крепления — это место потенциального напряжения. Если при прессовании и закалке были микроскопические дефекты по кромке (а они почти всегда есть, если не использовалось высокоточное оборудование), то под ветровой нагрузкой трещина может пойти именно от точки сверления или от края. Поэтому так важен контроль на производстве на каждом этапе, о чем, кстати, подробно пишут специалисты ООО Шаньси Цзянькэ Энергосберегающие Материалы на своем ресурсе. Они не просто продают, а делают акцент на разработке полной технологической цепочки, что для такого продукта — не маркетинг, а необходимость.

И третий момент, который часто упускают из виду в проектах — это вес. Конструкция с двумя или более листами закаленного стекла и герметичными камерами весит существенно больше, чем монолит. Это требует пересчета всей несущей подконструкции, от профилей до анкеров. Был у меня печальный опыт на одном из объектов в Московской области, где архитектор задумал огромные панорамные панели. Профиль взяли стандартный, усиленный, но при монтаже первой же секции стало ясно, что расчеты по прогибу не сходятся. Пришлось срочно останавливаться, усиливать каркас. А все потому, что в первоначальном ТЗ вес стеклопакета указали приблизительно, не учитывая массу дистанционной рамки и внутреннего осушителя.

Здесь хочется остановиться подробнее. Многие думают, что главное — это закалить стекло. На самом деле, все начинается гораздо раньше. Резка. Для фасадных конструкций с воздушной прослойкой кромка после резки должна быть идеально обработана — полировка под углом, снятие микротрещин. Если этого не сделать, при закалке, когда стекло нагревается до 650 градусов и затем резко охлаждается, эти микротрещины могут 'раскрыться'. На выходе получится брак, который не всегда виден сразу, но проявит себя при первой же серьезной нагрузке на фасаде.

Сборка. Воздушная прослойка — это не вакуум, это осушенный воздух или инертный газ (аргон, криптон). Герметичность шва по периметру — святое. Малейшая разгерметизация — и внутри появится влага, а зимой — иней, который уже не убрать. Конденсат внутри камеры — это гарантированный брак и замена всего блока, что на высоте 20-го этажа превращается в огромную проблему и стоимость. Технология нанесения бутиловой первичной герметизации и полиуретановой или силиконовой вторичной — это отдельная наука. Тут как раз пригождаются те самые стандарты технологической системы, которые разрабатывают в компаниях, глубоко погруженных в тему, как ООО Шаньси Цзянькэ. Без четких регламентов по температуре в цеху, влажности, времени выдержки между нанесениями герметиков — стабильного качества не добиться.

Контроль. После сборки каждый блок должен проходить проверку. Самый простой способ — ультразвуковой контроль швов. Но также важно проверять и оптические искажения (они могут быть у закаленного стекла), и равномерность окраски, если используется тонировка или напыление. Мы как-то получили партию стекол с селективным покрытием (i-стекло) для энергоэффективного фасада. Визуально — все идеально. Но при монтаже под определенным углом на солнце стало видно пятно разной цветности на нескольких панелях. Производитель признал брак — неравномерность напыления в камере. Замена задержала объект на месяц.

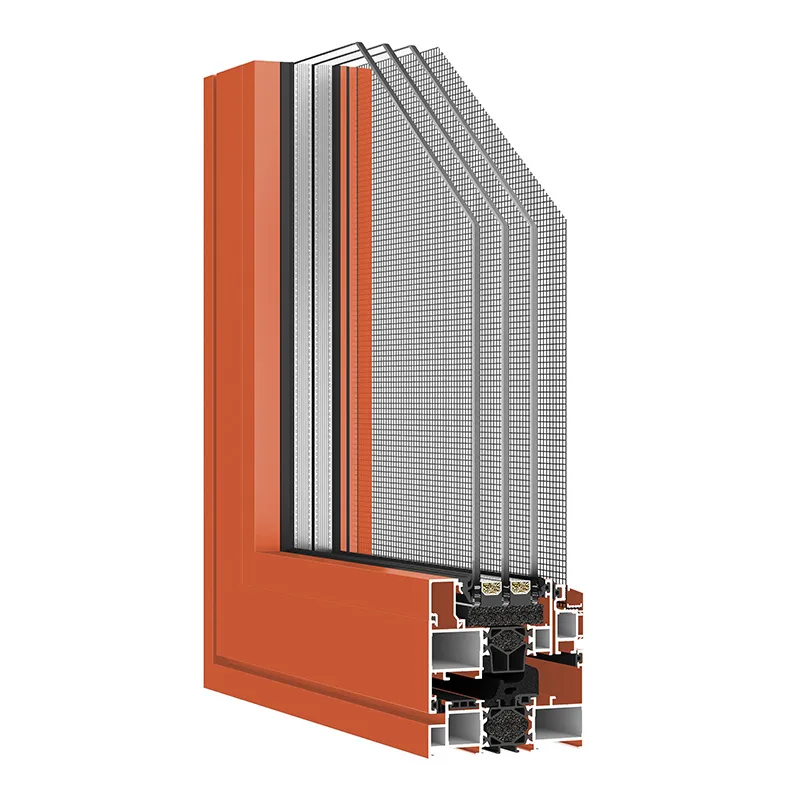

Само по себе закаленное стекло с воздушной прослойкой — отличный продукт. Но его эффективность и долговечность на 50% определяются тем, как оно вписано в общую систему. Алюминиевый профиль — это не просто рама. Его терморазрыв, конфигурация паза, тип уплотнителей — все должно быть рассчитано под конкретную толщину и вес стеклопакета. Профиль с недостаточной жесткостью будет 'играть' под ветром, и эта нагрузка передастся на стекло. Уплотнители должны обеспечивать не только герметичность, но и правильное распределение нагрузки, чтобы стекло не 'закусывало' в одной точке.

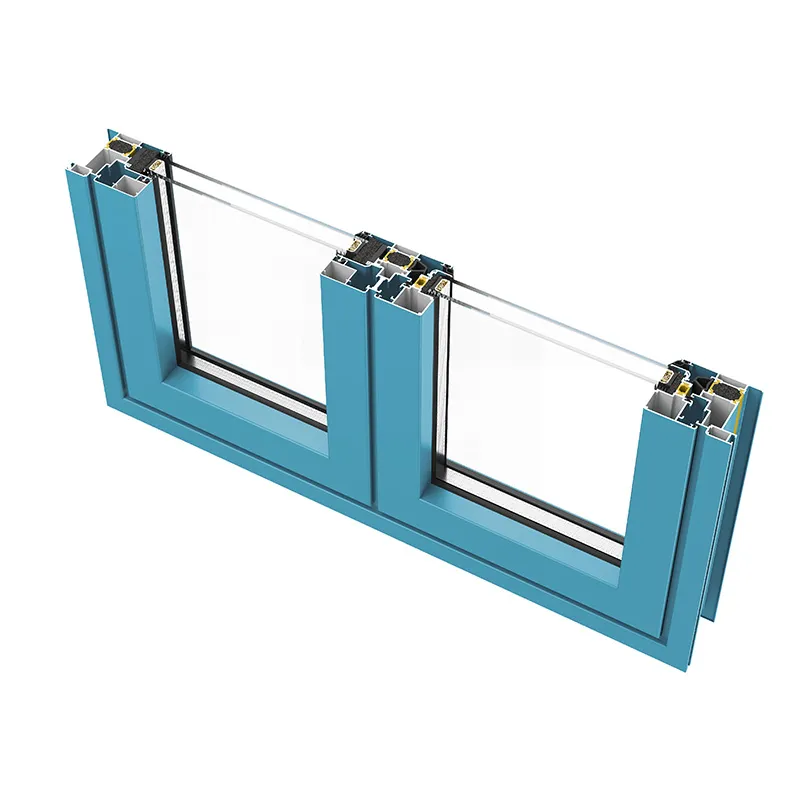

Крепеж. Как я уже упоминал, точечный крепеж — это риск. Все чаще для больших и тяжелых панелей используют планки-прижимы по периметру или структурное остекление (силиконовый шов). Второй вариант выглядит футуристично — фасад как единая стеклянная поверхность. Но тут свои сложности: нужен идеально ровный каркас, специальный силикон, выдерживающий и УФ, и деформации, и мастерство монтажников. Ошибка в дозировке силикона или в подготовке поверхности — и через пару лет шов может потечь или отслоиться.

Узлы примыкания. Углы, стыки с кровлей, с цоколем — это самые слабые места любого фасада. Для стеклянных панелей здесь нужны нестандартные решения: специальные угловые дистанционные рамки, усиленные герметики, дренажные системы для отвода возможной влаги из межстекольного пространства (в вентилируемых фасадах). Часто проектировщики берят типовой узел из каталога, не адаптируя его под конкретную толщину пакета. Результат — мостик холода или, что хуже, протечка.

Стоимость квадратного метра такого фасадного стекла, естественно, выше, чем у монолита или простого стеклопакета. Поэтому заказчики всегда спрашивают: а оно того стоит? Ответ неоднозначен. Если речь идет о здании с низкими требованиями к энергоэффективности или небольшой этажности — возможно, нет. Но для высотных зданий, для объектов с панорамным остеклением, для зданий в регионах с суровым климатом или высокими ветровыми нагрузками — это часто единственно верное решение.

Выгода считается не только в экономии на отоплении (хотя при правильном подборе стекла с низкоэмиссионным покрытием она может быть существенной). Считается снижение нагрузки на системы кондиционирования летом, повышение акустического комфорта (воздушная прослойка — хороший звукоизолятор), и, что немаловажно, безопасность. Закаленное стекло при разрушении рассыпается на мелкие осколки без острых краев. В фасадной конструкции это критически важно.

Был проект торгового центра, где изначально заложили монолитное стекло. Но при детальном расчете нагрузок и теплопотерь выяснилось, что стоимость усиления каркаса и будущих расходов на энергоносители перекрывает разницу в цене на стекло с воздушной прослойкой. Перешли на него. По итогам первой зимы эксплуатации заказчик отметил отсутствие сквозняков и наледи по краям, чего не могли добиться на соседнем здании со старым остеклением.

Тенденция очевидна: фасады становятся все более 'умными' и энергоэффективными. Закаленное стекло с воздушной прослойкой эволюционирует в сторону еще более сложных решений: камеры с вакуумом (пока дорого и сложно в производстве), интеграция солнечных элементов, динамическое затемнение (электрохромные стекла). Но основа — качественная, предсказуемая базовая технология — остается.

Что бы я посоветовал тем, кто только планирует работать с таким материалом? Во-первых, не экономить на проектировании. Обязательно делать детальный теплотехнический и прочностной расчет именно для вашего объекта, с привлечением специалистов, которые понимают нюансы. Во-вторых, выбирать поставщика, который может предоставить не просто сертификаты, а полную документацию по технологическому процессу, как, например, делает ООО Шаньси Цзянькэ Энергосберегающие Материалы (их сайт https://www.sxjkjncl.ru — хороший пример ресурса, где виден системный подход к материалам). В-третьих, обязательно требовать образцы и проводить свои, пусть и простые, испытания (например, на герметичность шва под давлением). И в-четвертых, не забывать про монтажников. Даже идеальный продукт можно испортить на объекте неправильной установкой.

В итоге, возвращаясь к началу. Это не просто 'стеклопакет для фасада'. Это высокотехнологичный компонент строительной оболочки, который требует уважения к своей сложности. Когда все сделано правильно — от чертежа до последнего болта — он работает десятилетиями, молча и эффективно. А когда есть недочеты... они, увы, всегда становятся видны. И исправлять их потом — всегда дороже, чем сделать хорошо с первого раза.