Когда говорят про закаленное стекло с воздушной прослойкой, многие сразу представляют себе обычный стеклопакет, только с одним закаленным стеклом. Это, пожалуй, самый распространенный упрощенный взгляд, который мешает понять реальную специфику и потенциал продукта. На деле, это не просто комбинация двух технологий — это отдельная история с точки зрения проектирования, монтажа и, что важно, долгосрочного поведения в конструкции. Я сталкивался с ситуациями, когда заказчик, услышав про ?воздушную прослойку?, думал, что речь идет об аргоне или криптоне, но здесь все иначе — это про физику герметичной камеры между двумя листами, один из которых подвергнут закалке, и про то, как эта камера реагирует на перепады, на нагрузку, на время.

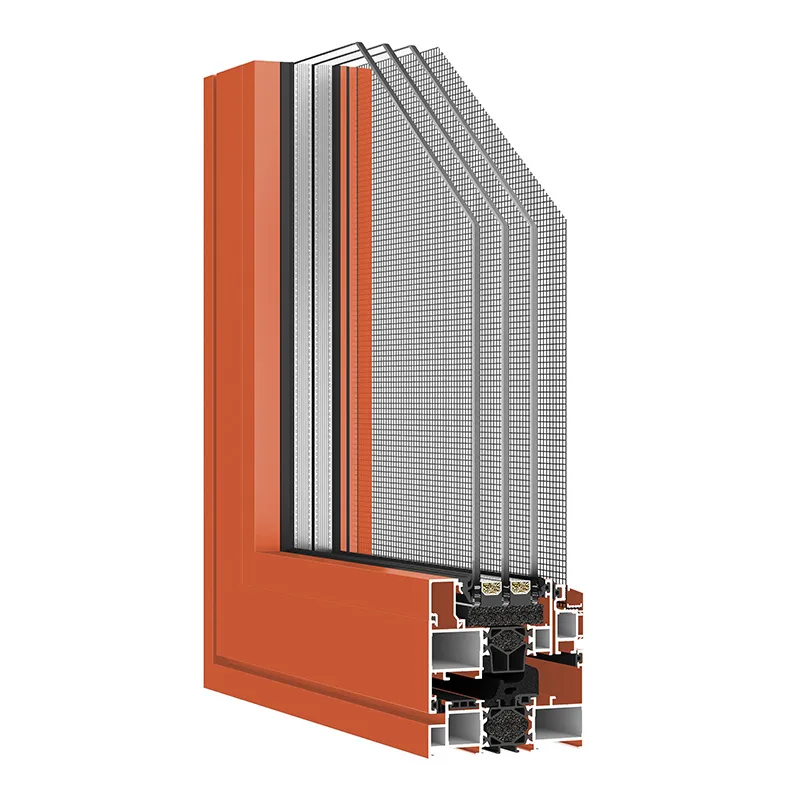

Основное заблуждение — считать, что закалка решает все проблемы прочности, а прослойка — только вопросы тепла. На практике, когда ты имеешь дело с закаленным стеклом с воздушной прослойкой, критичным становится поведение всей сборки как единого элемента. Закаленное стекло, как известно, имеет высокую поверхностную прочность, но его края — слабое место. В стеклопакете с воздушной прослойкой края спрятаны в дистанционной рамке, но напряжения от закалки никуда не деваются. Если дистанционная рамка или герметик подобраны без учета этих напряжений, можно получить микротрещины по периметру уже через пару сезонов — не критично для целостности, но для герметичности камеры это смерть.

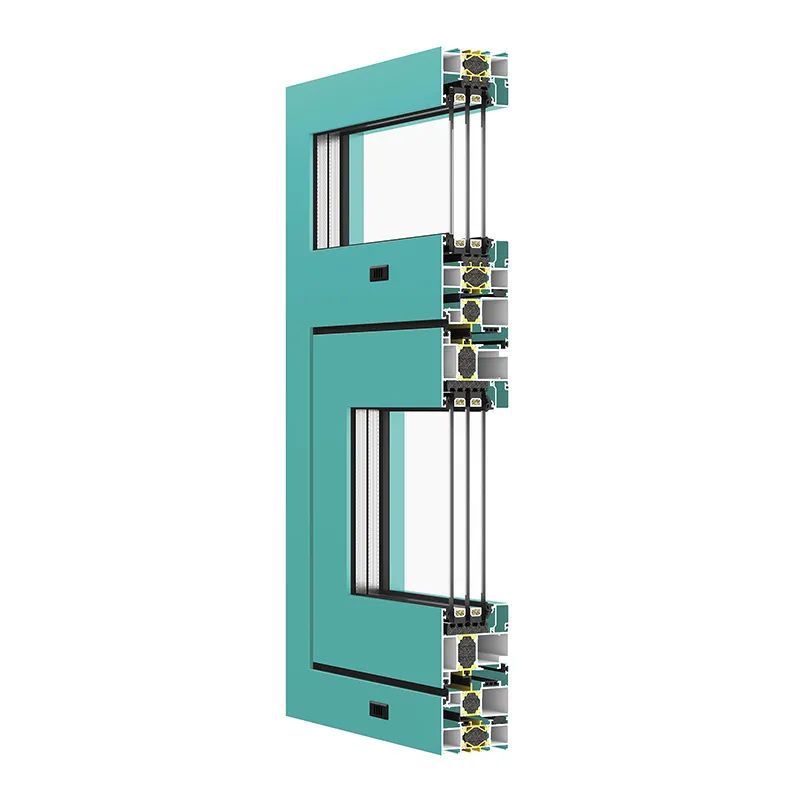

Вот, к примеру, в работе с алюминиевыми профилями для фасадов это особенно чувствительно. Компания вроде ООО Шаньси Цзянькэ Энергосберегающие Материалы, которая, как указано на их сайте https://www.sxjkjncl.ru, знакома с полной цепочкой поставок и технологиями реализации качественной продукции, наверняка сталкивалась с этим. Их опыт в разработке стандартов технологической системы как раз про то, чтобы такие нюансы были прописаны. Потому что можно сделать идеальный профиль, но если узел примыкания к стеклу не учитывает специфику именно закаленного стекла в пакете, вся система будет работать не на полную.

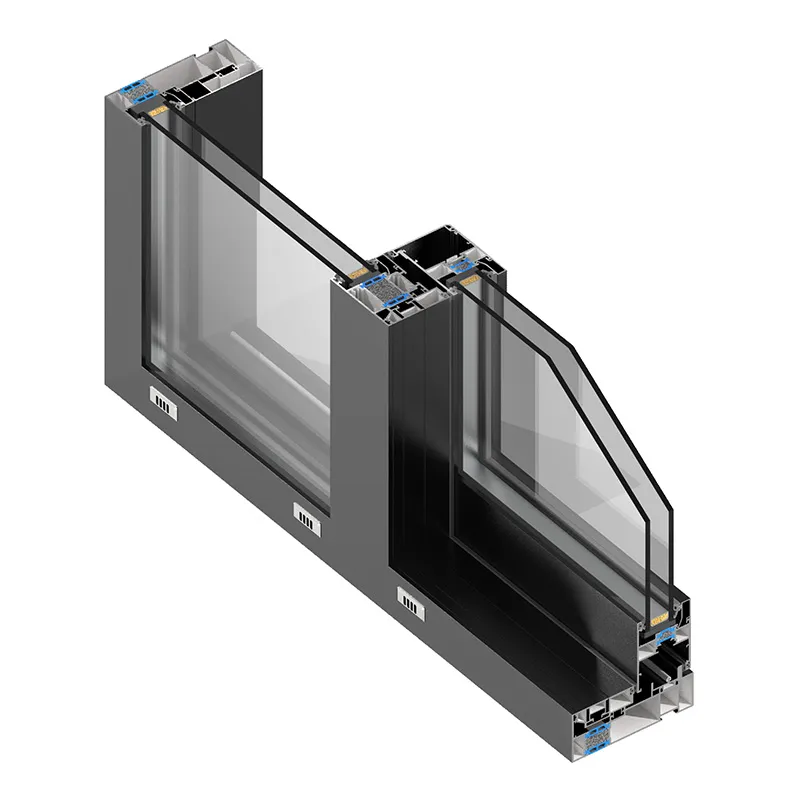

Еще один момент — это сама воздушная прослойка. Ее толщина, сухость воздуха внутри, материал дистанционной рамки — все это влияет не только на теплоизоляцию, но и на акустику и даже на визуальное восприятие. Слишком большая прослойка без должного расчета может привести к эффекту ?провала? или искажения, особенно на больших площадях. Это не теория, это то, что видишь на объекте, когда стекло уже стоит, и исправить дорого.

Расскажу про один случай, который хорошо запомнился. Заказ был на остекление зимнего сада с большими панелями. Использовалось именно закаленное стекло с воздушной прослойкой для повышения безопасности и теплосбережения. Все по расчетам, все по ГОСТам. Но на месте выяснилось, что монтажники, привыкшие к обычным стеклопакетам, не учли один нюанс: точки подъема и крепления. Для закаленного стекла они должны быть строго в определенных зонах, иначе риск скола края при подъеме резко возрастает. А если это стекло еще и часть пакета с герметичной камерой, то скол — это не просто замена стекла, это нарушение всей системы прослойки. В итоге, одну панель пришлось переделывать — дорогой урок.

Этот опыт заставил серьезно пересмотреть подход к инструктажу бригад. Теперь в спецификациях мы отдельным пунктом прописываем не только параметры стекла, но и методы его handling’а. И здесь как раз полезны стандарты системы обслуживания продукции, которые разрабатывают такие компании, как ООО Шаньси Цзянькэ. Потому что продукт — это не только то, что привезли на объект, но и то, как его правильно установили и как он будет обслуживаться дальше.

Кстати, о обслуживании. Воздушная прослойка — она ведь теоретически вечная, если все сделано правильно. Но на практике, в условиях российских перепадов температур от -30 до +30, герметик стареет. И здесь важно, чтобы по периметру был доступ для возможного ремонта или замены уплотнителей, без необходимости демонтировать все стекло целиком. Это часто упускается из виду на этапе проектирования профильной системы.

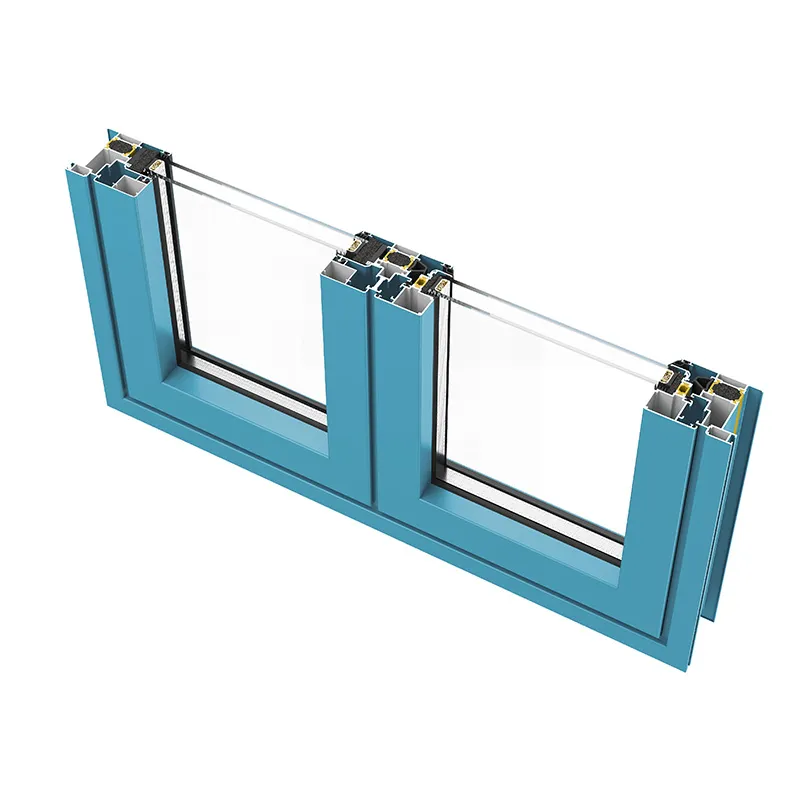

Вот где действительно видна разница между просто стеклом и системным решением. Совместимость закаленного стекла с воздушной прослойкой с алюминиевым профилем — это целая наука. Коэффициент теплового расширения у алюминия и у стекла разный. В обычном стеклопакете это компенсируется эластичными уплотнителями. Но закаленное стекло — более жесткое, оно меньше ?играет?. Если профильная система не позволяет обеспечить равномерный прижим по всему периметру с учетом этого фактора, со временем могут появиться сквозняки или даже напряженные участки в стекле.

Из описания ООО Шаньси Цзянькэ Энергосберегающие Материалы видно, что они знакомы с разработкой пресс-форм для профилей. Это ключевой момент. Хорошая пресс-форма — это не только геометрия, но и допуски, которые как раз и учитывают будущее наполнение профиля, будь то обычное стекло или сложный пакет. Качественный профиль должен иметь такую конфигурацию паза и прижимных планок, которая распределяет нагрузку от стеклопакета равномерно, без точечных напряжений.

На одном из объектов мы использовали профиль, который изначально не был рассчитан на большой вес и жесткость закаленного стеклопакета с широкой прослойкой. Визуально все было хорошо, но через год некоторые створки начали ?проседать?, нарушая геометрию открывания. Пришлось усиливать фурнитуру и менять схему крепления. Вывод: выбор профиля должен идти рука об руку с расчетами на конкретный тип остекления. Универсальных решений здесь нет.

Часто маркетинг делает упор на то, что воздушная прослойка — это чуть ли не панацея для теплосбережения. Да, она работает как дополнительный изолятор, но ее эффективность сильно зависит от условий. Сухой воздух в камере — хороший изолятор. Но если в процессе производства или монтажа внутрь попала влага, то зимой на внутренней поверхности стекла со стороны помещения может появиться конденсат, что сразу говорит о проблеме. Контроль качества на этапе производства стеклопакета здесь абсолютно критичен.

Стандарты системы материалов, о которых говорит компания ООО Шаньси Цзянькэ, как раз, на мой взгляд, должны включать в себя строгие протоколы проверки герметичности и влажности в таких стеклопакетах. Потому что проверить это на готовом изделии, не разрушая его, сложно. Мы однажды получили партию, где в нескольких единицах была повышена точка росы внутри камеры. Обнаружилось это только после монтажа в первый же холодный период. Пришлось менять, естественно, за свой счет и с потерей репутации.

Реальная энергоэффективность закаленного стекла с воздушной прослойкой раскрывается в комплексе: правильный профиль с терморазрывом, качественный монтаж с устранением мостиков холода по периметру, и, наконец, само стекло. Само по себе оно даст прирост, но не радикальный. А вот в комбинации с другими энергосберегающими технологиями — низкоэмиссионным покрытием, например, — эффект становится значимым. Но это уже другая цена и другая история производства.

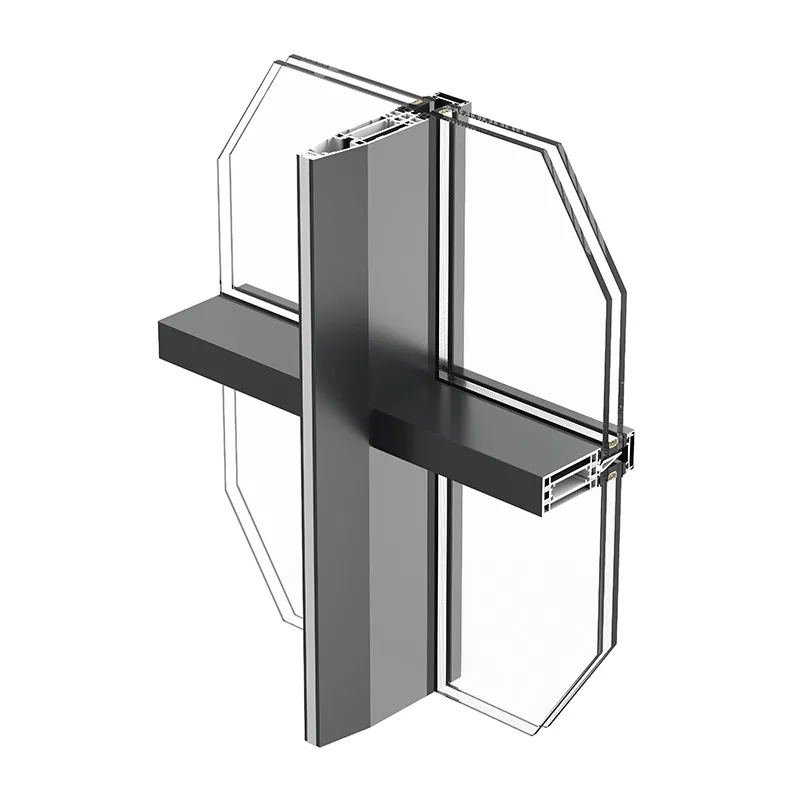

Куда движется эта тема? На мой взгляд, будущее за более умным комбинированием. Не просто закаленное стекло с воздушной прослойкой как данность, а его интеграция в ?умные? фасады, где эта прослойка может быть не просто статичной камерой, а элементом системы вентиляции или солнцезащиты. Звучит футуристично, но некоторые пилотные проекты уже есть. Правда, пока это дорого и капризно.

Что точно нужно сейчас — это больше практической информации и обмена опытом между производителями профилей, стекла и монтажниками. Часто проблемы возникают на стыке ответственности. Производитель стекла говорит: ?Мы сделали по ТУ?, производитель профиля: ?Наш профиль соответствует стандартам?, а на объекте получается брак. Нужны единые, сквозные стандарты, охватывающие всю цепочку — от пресс-формы до монтажного шва. И здесь инициатива компаний, которые, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, заявляют о разработке полного комплекса стандартов — от технических до сервисных, — очень важна.

В конце концов, любая технология, даже самая продвинутая, проверяется временем и российской зимой. Закаленное стекло с воздушной прослойкой — отличный продукт, но он требует уважения к деталям. Это не та вещь, где можно сэкономить на этапе проектирования или монтажа. Его преимущества — безопасность, долговечность, потенциальная энергоэффективность — раскрываются только тогда, когда все сделано не просто правильно, а с пониманием физики процесса. А это, увы, приходит только с опытом, иногда горьким.