Когда слышишь ?звукоизоляционное закаленное стекло с воздушной прослойкой?, первое, что приходит в голову — обычный стеклопакет, только потолще. Но это как раз тот случай, где дьявол кроется в деталях, и многие, даже в отрасли, путают просто толстое стекло с реально работающей системой. Основная ошибка — считать, что главное здесь воздушная прослойка. На деле, сама по себе она без грамотно подобранной толщины стекол, их типа закалки и, что критично, правильной дистанционной рамки и герметика — почти ничего не дает. Шум ведь просачивается не только через стекло, но и через весь периметр, через резонанс. Я не раз видел объекты, где заказчик переплатил за ?премиум-стекло?, а результат был на уровне базового решения, потому что сборку узла не продумали от и до.

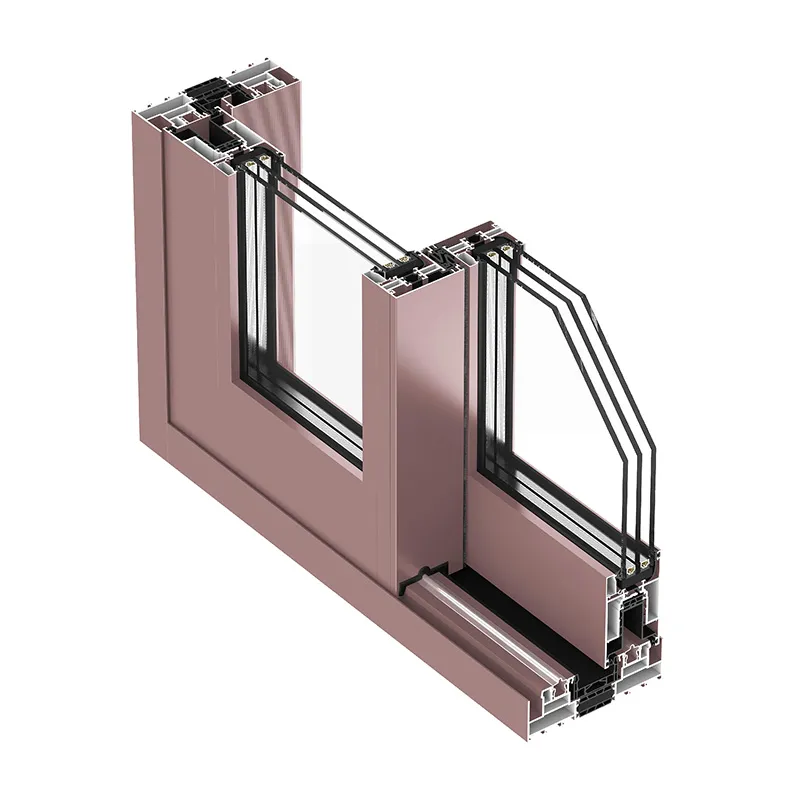

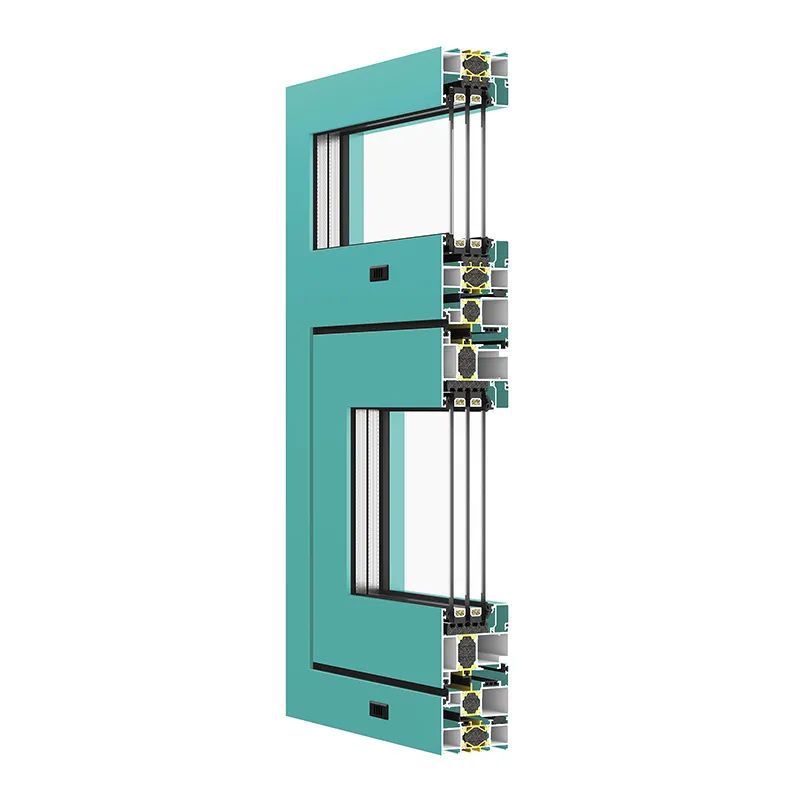

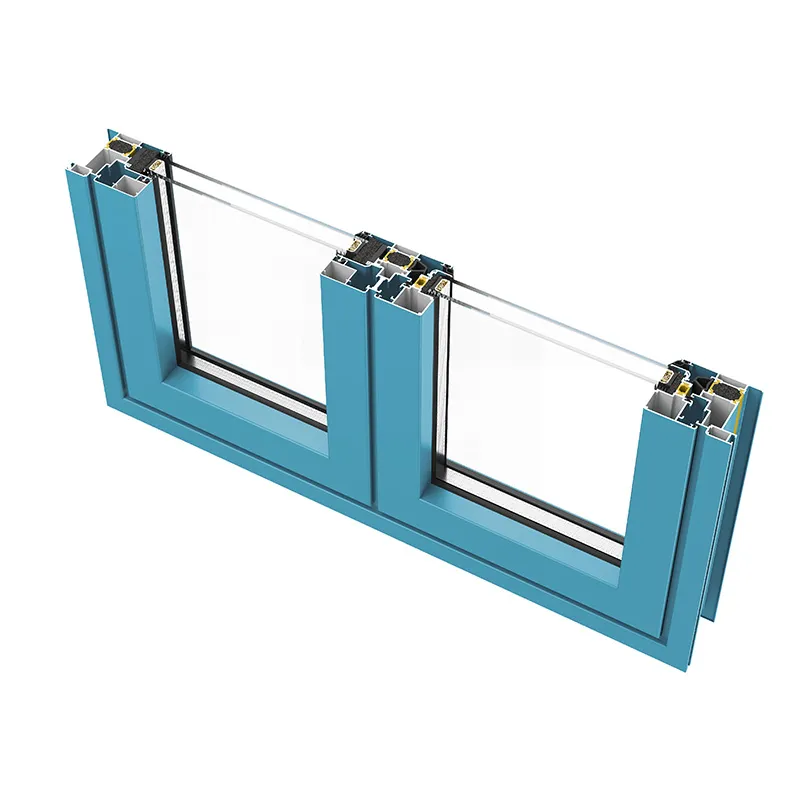

Взять, к примеру, наш опыт работы с алюминиевыми профилями. Компания ООО Шаньси Цзянькэ Энергосберегающие Материалы изначально глубоко погружена в разработку пресс-форм и всю физику алюминиевых систем. Когда мы начали интегрировать в них именно звукоизоляционное закаленное стекло, стало ясно: нельзя просто взять готовый стеклопакет и вставить в любой профиль. Жесткость конструкции, способ крепления, тепловое расширение — все это влияет на итоговые показатели. Стекло, особенно закаленное и тяжелое, создает совсем другую нагрузку на створку и фурнитуру. На сайте sxjkjncl.ru мы как раз акцентируем внимание на системном подходе, потому что без него высокие заявленные цифры по звукоизоляции (те самые Rw, C, Ctr) остаются лишь цифрами в паспорте.

Одна из ключевых проблем, с которой сталкиваешься на объекте — это нестыковка ожиданий и реальности монтажа. Допустим, привезли идеальное стекло с разной толщиной стекол в пакете (скажем, 6 и 8 мм) и увеличенной воздушной прослойкой, заполненной аргоном. Но если монтажники привыкли работать с тонкими стеклами и экономят на уплотнительных контурах в профиле, или не выравнивают раму должным образом, возникает микрозазор. А через него, поверьте, проходит львиная доля низкочастотного шума, от которого как раз и должно защищать такое стекло. Получается, инвестиции в материал съедаются ошибкой на последнем этапе.

Был у нас проект — жилой комплекс рядом с железной дорогой. Заказчик требовал максимального покоя. Мы предложили схему с асимметричной толщиной стекол в пакете (8/12/6) и специальной армированной дистанционной рамкой, чтобы разорвать акустический мостик. Но на испытаниях первые образцы показали результат ниже расчетного. Стали разбираться. Оказалось, проблема была в герметике по периметру самого стеклопакета — он был слишком жестким и передача вибрации шла через него. Заменили на более эластичный, многоступенчатый состав, и показатели сразу выросли. Это тот самый момент, когда понимаешь, что звукоизоляционное стекло с воздушной прослойкой — это не продукт, а процесс, целая цепочка технологических решений.

Многие коллеги до сих пор уверены, что для звукоизоляции нужно просто максимально толстое стекло. Это опасное заблуждение. Толстое стекло, особенно если оно не закалено, имеет свою частоту резонанса. И если частота внешнего шума (скажем, от грузовика) совпадет с ней, стекло начнет ?петь? и станет не барьером, а проводником. Закалка здесь решает не только вопрос безопасности. Она меняет внутреннюю структуру стекла, повышает его механическую прочность и, что важно для акустики, смещает резонансные частоты. Но и закалка бывает разная — по уровню напряжения, по равномерности. Некачественная закалка может привести к оптическим искажениям или даже к самопроизвольному разрушению уже в конструкции, что мы, к сожалению, наблюдали у некоторых поставщиков.

Воздушная прослойка — тоже не панацея. Ее оптимальная толщина — не 16 мм, как в стандартных пакетах, а чаще 20-24 мм для звукоизоляционных задач. Но увеличивая прослойку, ты сталкиваешься с проблемой ?прогиба? стекол под атмосферным давлением, особенно на больших площадях. Тут без точного расчета и, опять же, качественной дистанционной рамки не обойтись. Иногда эффективнее работает не одна широкая прослойка, а две более узких, разделенные дополнительным стеклом или специальной пленкой. Но это уже существенно дороже и сложнее в производстве.

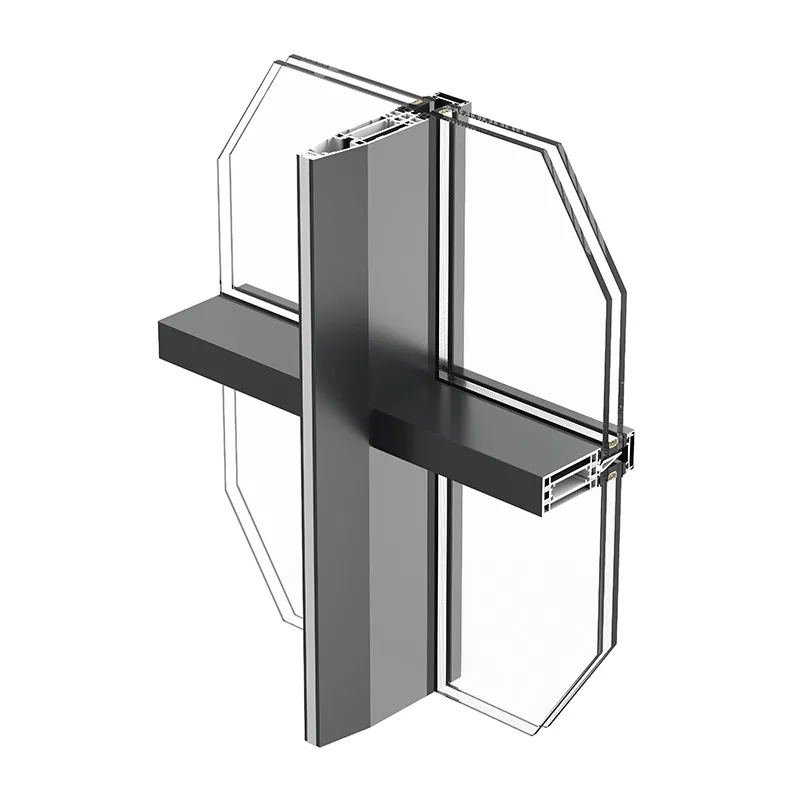

В нашей работе в ООО Шаньси Цзянькэ мы пришли к выводу, что нельзя разрабатывать стандарты для профильных систем и стандарты для стекол отдельно. Все должно быть увязано в единый технический регламент. На сайте компании как раз указано, что мы разработали полный набор стандартов — от материалов до обслуживания. Это не для галочки. Без стандарта на оборудование для резки и закалки, без стандарта на монтажный процесс, даже самое продвинутое закаленное стекло с воздушной прослойкой не раскроет свой потенциал.

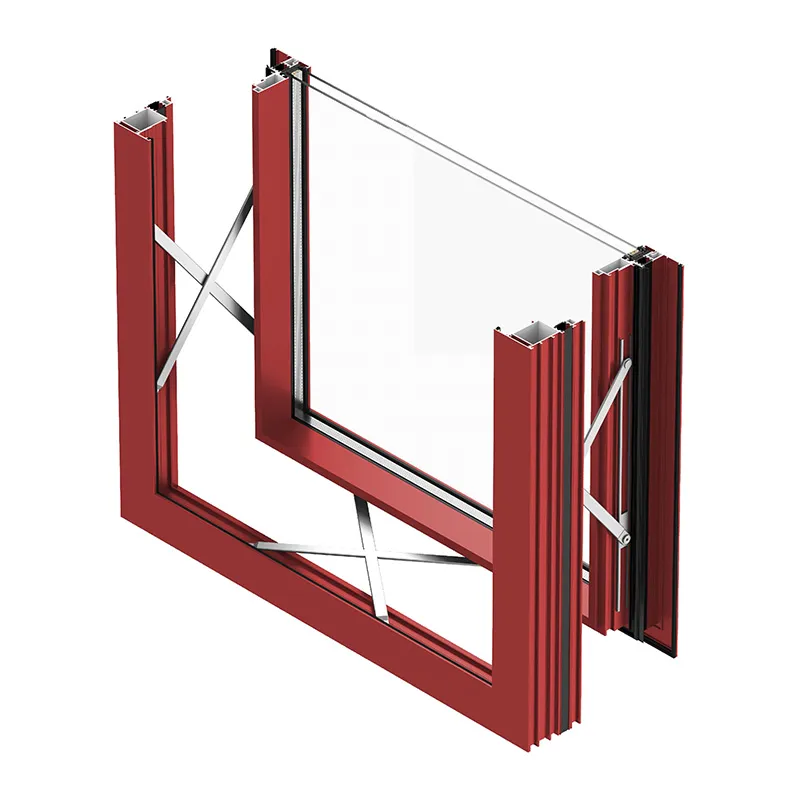

Хочу привести пример из практики, который хорошо показывает всю цепочку. Заказ на остекление премиум-отеля в центре города, окна выходят на оживленную площадь. Архитекторы выбрали панорамное остекление с минимальными переплетами. Поставили задачу: визуальная легкость + максимальная тишина. Мы предложили схему с триплексом на основе закаленных стекол разной толщины и двумя воздушными прослойками разной ширины, интегрированную в специально спроектированный узкий алюминиевый профиль от Шаньси Цзянькэ.

На этапе приемки смонтированных конструкций мы использовали простой, но показательный тест: мощную колонку ставили снаружи, воспроизводя запись уличного шума, а внутри замеряли субъективные ощущения и уровень децибел. Первые несколько окон прошли отлично. А на одном из верхних этажей — явный провал. Стали искать причину. Оказалось, на этом участке монтажники, чтобы побыстрее выровнить конструкцию в проеме, использовали клинья из твердого пластика и забыли их потом заменить на эластичные полиуретановые прокладки. Жесткий контакт профиля с бетоном стены стал прекрасным проводником структурного шума. Все, звукоизоляция окна, ради которой закупалось дорогое стекло, была сведена на нет одним технологическим нарушением.

Этот случай лишний раз подтвердил, что наша философия создания полной системы стандартов — не бюрократия. От стандарта на программное обеспечение для расчета узла примыкания до стандарта на обслуживание и проверку каждые пять лет — все это звенья одной цепи. И если одно звено слабое, рвется вся цепь.

Сейчас в отрасли много говорят о ?умных? стеклах, но для звукоизоляции прорывов пока не видно. Основная эволюция идет в области комбинированных решений. Например, все чаще звукоизоляционное стекло комбинируют с солнцезащитными покрытиями, но тут есть нюанс: некоторые твердые покрытия, напыляемые на стекло, могут ухудшать его акустические свойства, создавая дополнительную жесткость. Мы экспериментировали с ламинацией специальной акустической пленкой внутри триплекса — результаты обнадеживающие, особенно для подавления высокочастотных шумов, но стоимость производства растет кратно.

Другой тренд — более интеллектуальный подход к расчету всей оконной конструкции под конкретный тип шума. Не просто ?сделать потише?, а подавить именно низкочастотный гул трассы или именно высокочастотные звуки с детской площадки. Это требует уже не только качественных материалов, но и серьезного инженерного софта и, что важно, базы данных по реальным испытаниям. В этом плане наш опыт, задокументированный в стандартах технологической системы, становится бесценным активом.

В конечном счете, выбор и применение звукоизоляционного закаленного стекла с воздушной прослойкой — это всегда компромисс между бюджетом, архитектурной задачей, условиями на объекте и физическими законами. Волшебной таблетки нет. Есть кропотливая работа по сопряжению каждого элемента: от химического состава герметика до квалификации монтажника. И когда все звенья, от разработки пресс-формы для профиля на sxjkjncl.ru до финальной регулировки фурнитуры, работают как отлаженный механизм, только тогда в помещении наступает та самая, купленная за немалые деньги, тишина.