Когда слышишь ?индивидуальная полностью алюминиевая мебель?, первое, что приходит в голову большинства — это холодные, безликие фасады или что-то вроде садовой скамейки. Глубокое заблуждение. На деле, это вопрос прецизионной пресс-формы и понимания, как поведёт себя профиль не в теории, а в конкретной кухне, гардеробной или даже ванной комнате. Многие коллеги грешат тем, что берут стандартный профиль и пытаются ?натянуть? на него индивидуальный проект. Результат — щели, скрипы и вечное недовольство клиента толщиной фасада. А корень проблемы часто лежит ещё на этапе разработки той самой пресс-формы.

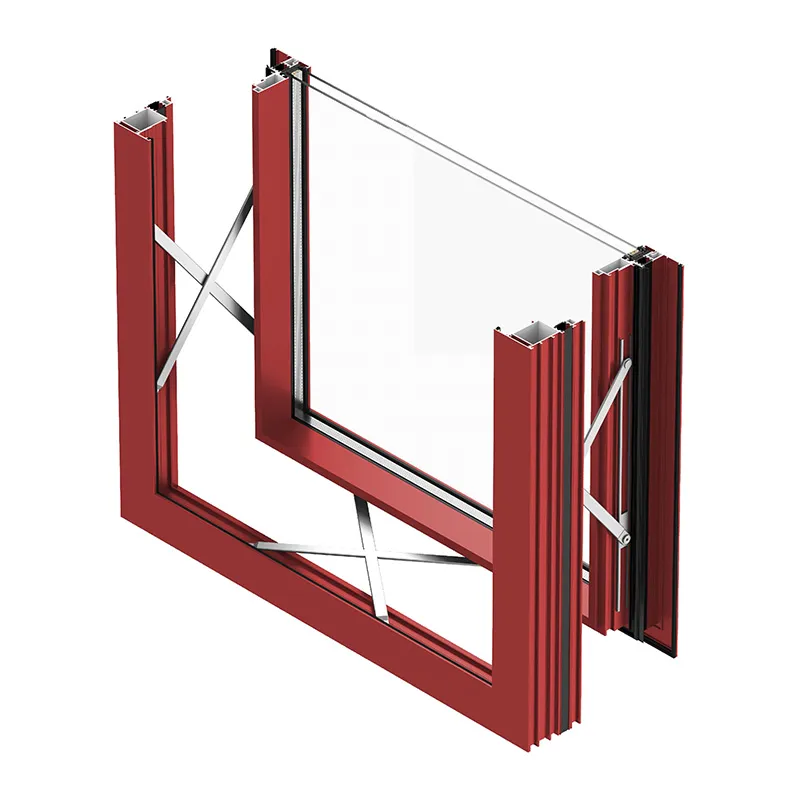

Всё начинается не с эскиза дизайнера, а с чертежа оснастки. Я видел десятки проектов, которые буксовали из-за того, что технолог и конструктор говорили на разных языках. Дизайнер хочет скруглённую кромку в 2 мм, а для существующего профиля это означает дополнительную механическую обработку, что убивает рентабельность и часто — прочность. Поэтому индивидуальность — это сначала техническое задание на пресс-форму. Нужно чётко понимать физические показатели будущего профиля: как он будет вести себя под нагрузкой, как поведёт себя порошковое покрытие на сложном изгибе, какой запас прочности заложен в узле сопряжения.

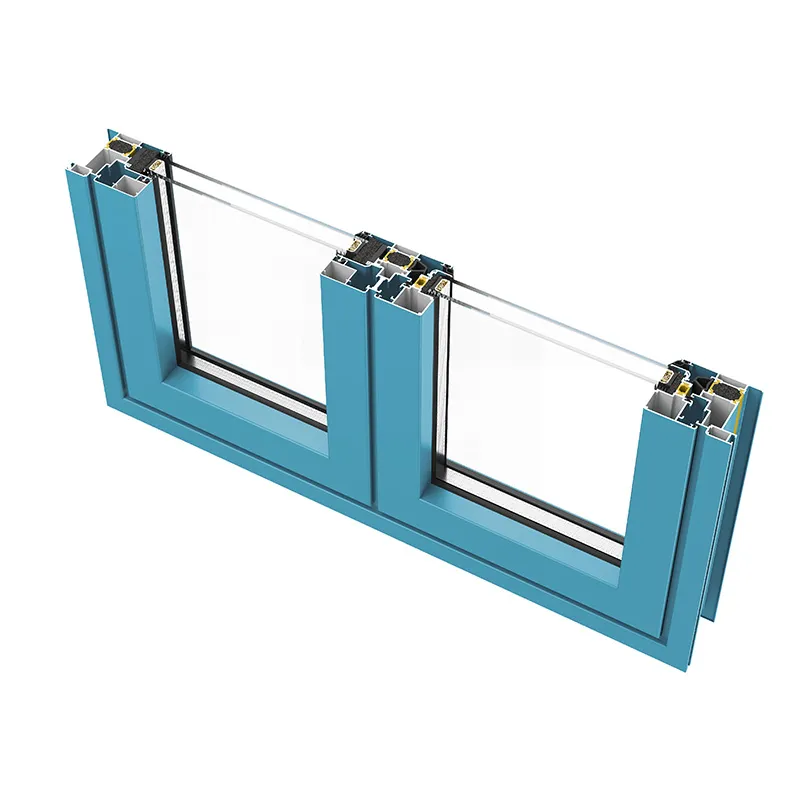

Здесь, кстати, часто вспоминаю опыт коллег из ООО Шаньси Цзянькэ Энергосберегающие Материалы. Они не просто продают профиль, а погружены в разработку и обработку пресс-форм для отечественного алюминия. Это критически важный нюанс. Их подход — это не просто каталог готовых решений, а возможность адаптировать оснастку под конкретные физические параметры, требуемые проектом. В их работе видна именно эта связка: пресс-форма — физические свойства продукта полной цепочки — итоговое качество. Для индивидуальной мебели такой подход — основа. Нельзя взять профиль для окон и сделать из него изящную ручку для шкафа-купе. Он может не выдержать частых циклов открывания или будет неудобен на ощупь.

На практике это выглядит так: клиент хочет встроенную нишу с подсветкой в алюминиевом каркасе. Стандартный профиль даёт толщину стенки в 1.2 мм, но для скрытого монтажа светодиодной ленты и прокладки проводов нужны каналы, а это ослабляет сечение. Значит, нужно либо усиливать конструкцию рёбрами жёсткости в самой пресс-форме, либо изначально закладывать бóльшую толщину. Это и есть та самая ?разработка под задачу?. Без понимания полной цепочки — от сплава до финишной сборки — здесь не обойтись.

Когда проектов становится много, а требования клиентов всё разнообразнее, начинается хаос. Одни фасады матовые, другие глянцевые, третьи с текстурой ?под дерево?. И каждый тип покрытия ведёт себя по-разному на одном и том же профиле при разных температурах и влажности. Вот где абстрактные ?стандарты системы материалов? из описания компаний вроде упомянутой Шаньси Цзянькэ становятся осязаемыми.

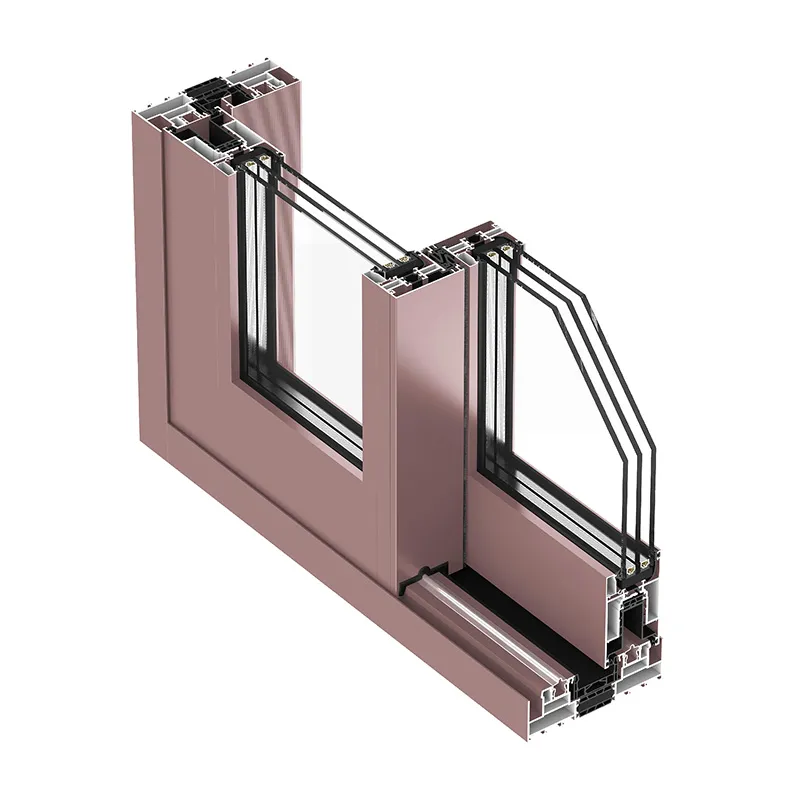

Их стандарты — это не просто бумаги для сертификации. На деле, это, например, чёткий регламент, какой сплав (скажем, 6060 или 6063) и с какими допусками идёт на несущие каркасы, а какой — на декоративные вставки. Или стандарт технологической системы, который диктует, как именно нужно фрезеровать паз под стекло в профиле сложного сечения, чтобы не возникло внутренних напряжений и трещин через полгода. Для меня, как для практика, наличие таких внутренних стандартов у поставщика — огромный плюс. Это снижает риски. Я знаю, что, заказывая профиль по определённому стандарту технической системы, получу предсказуемый результат по геометрии и совместимости фурнитуры.

Помню один провальный проект: заказали партию анодированного профиля для ванной комнаты. Сделали всё красиво, но через три месяца на рёбрах жёсткости появились микротрещины покрытия. Оказалось, поставщик не соблюдал собственный же технологический цикл подготовки поверхности перед анодированием для профилей такой конфигурации. Не было единого стандарта, был разнобой. После этого я начал гораздо пристальнее интересоваться не только сертификатами, но и внутренними производственными регламентами поставщиков. Именно такие стандарты системы, о которых пишут на их сайте https://www.sxjkjncl.ru, и являются каркасом, на который можно наращивать индивидуальные решения без риска обрушения.

Можно иметь идеальные чертежи и стандарты, но если производственное оборудование не позволяет выдержать эти допуски, всё летит в тартарары. Стандарты оборудования — это та часть, которую клиент не видит, но ощущает в готовом изделии. Например, точность резки под 45 градусов для бесшовного углового соединения. Если станок ?гуляет?, даже на полградуса, получится щель, которую не скроешь.

Здесь снова важен комплексный подход. Поставщик, который разрабатывает пресс-формы, обычно глубоко понимает, на каком оборудовании его профиль будет обрабатываться. И может дать конкретные рекомендации: скорость реза, тип пилы, охлаждение. Это невероятно ценно. В их стандартах оборудования, вероятно, прописаны и эти параметры. Для нас это значит меньше проб и ошибок в цеху.

А что касается стандартов системы обслуживания продукции... Это история про гарантии и решение проблем. Допустим, пришла партия профиля с дефектом покрытия. Как реагирует поставщик? Присылает технолога, разбирается, признаёт проблему и заменяет материал, или начинается переписка о том, что это вы его неправильно хранили? Наличие формализованного сервисного стандарта — это признак зрелости компании. Клиент, заказывающий индивидуальную мебель, ждёт безупречности. И твой долг как производителя — иметь тыловое обеспечение от поставщика, которое эту безупречность страхует.

Технологии реализации качественного продукта — звучит абстрактно. На практике это цепочка: приёмка профиля на склад (проверяем каждую партию на соответствие заявленным геометрическим параметрам и качеству поверхности), раскрой (с учётом тех самых рекомендаций по оборудованию), обработка (фрезеровка, сверление — здесь критична точность, чтобы скрытый крепёж стал именно скрытым), сборка узлов и, наконец, монтаж на объекте.

Каждый этап — точка потенциального отказа. Например, при монтаже на неровную стену стандартная жёсткая алюминиевая конструкция может не стать в уровень. Приходится использовать компенсирующие подкладки или закладывать регулируемые крепления ещё на этапе проектирования профиля. Это и есть реализация — умение предусмотреть неидеальность условий монтажа.

Именно полное понимание цепочки, о котором говорят специалисты, знакомые с физическими показателями полного цикла, позволяет эти риски минимизировать. Они, зная, как поведёт себя их профиль при термоусадке или под длительной нагрузкой, могут заранее предупредить: ?Для этой 3-метровой антресоли в середине каркаса нужно добавить вертикальную перемычку из профиля такой-то серии, иначе будет прогиб?. Это не продажа металла, это продажа инженерного решения.

Так что, возвращаясь к началу. Индивидуальная полностью алюминиевая мебель — это далеко не только дизайн. Это, в первую очередь, корректно спроектированный под конкретные задачи алюминиевый профиль, рождённый из грамотно рассчитанной пресс-формы. Это профиль, произведённый и проверенный в рамках строгих стандартов — материальных, технологических, аппаратных. И это профиль, который поставщик готов поддержать на всех этапах его превращения в изделие у конечного клиента.

Опыт работы с теми, кто мыслит системно — как команда ООО Шаньси Цзянькэ, показывает, что именно такой подход превращает капризное понятие ?индивидуальный заказ? в предсказуемый и технологичный процесс. Без этой базы любые самые смелые дизайнерские фантазии рискуют разбиться о суровую реальность физики материалов и человеческого фактора в цеху. Поэтому теперь, берясь за новый нестандартный проект, я первым делом задаю вопрос не ?как это будет выглядеть?, а ?из какого профиля, с какими характеристиками и по каким стандартам мы это сможем надежно сделать?.

В этом, пожалуй, и есть главный сдвиг в понимании. Мебель из алюминия перестаёт быть просто изделием, она становится архитектурным элементом с чёткими инженерными параметрами. И только приняв эти правила игры, можно создавать по-настоящему качественную, долговечную и — да — красивую индивидуальную мебель, которая прослужит десятилетия, а не просто будет модной картинкой в каталоге.