Когда слышишь ?металлические ручки?, большинство представляет себе стандартную фурнитуру — купил, прикрутил, забыл. На деле, это один из самых сложных в подбое и оценке элементов, особенно в связке с современными системами профилей. Ошибка многих — считать, что главное здесь внешний вид. В реальности, на первый план выходят совместимость с системой, нагрузка на крепление, поведение материала в разных температурах и, что часто упускают, — качество литья или штамповки самой ручки. Именно здесь начинается разделение между продуктом, который прослужит годы, и тем, что начнет люфтить или покрываться пятнами через сезон.

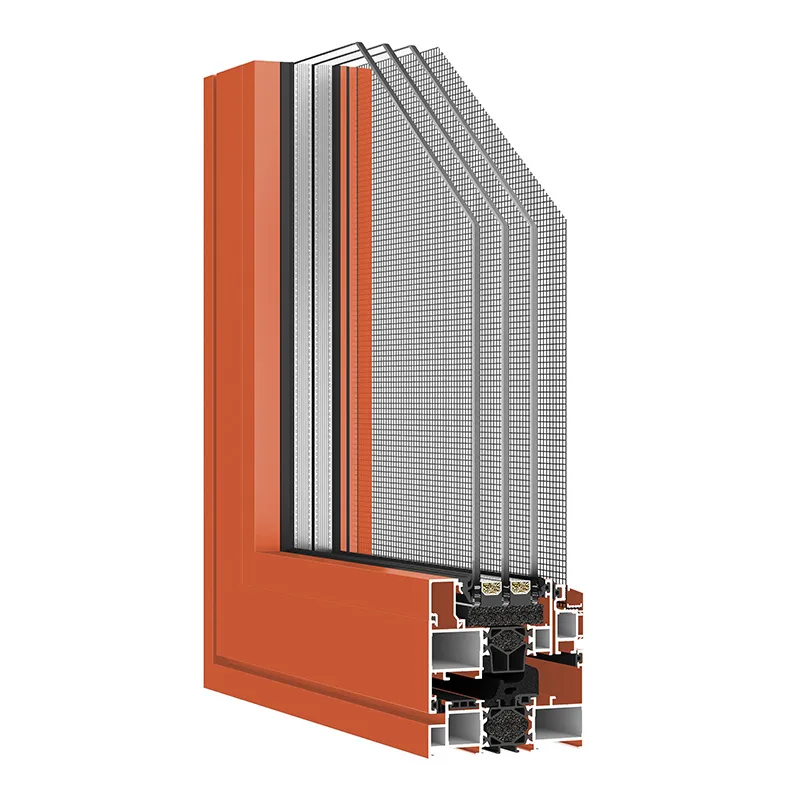

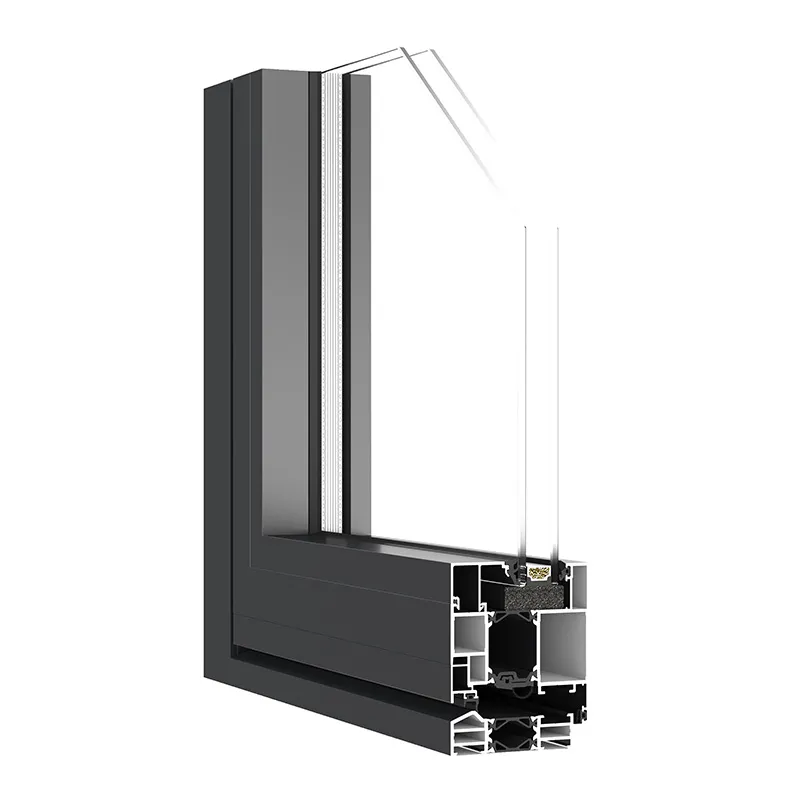

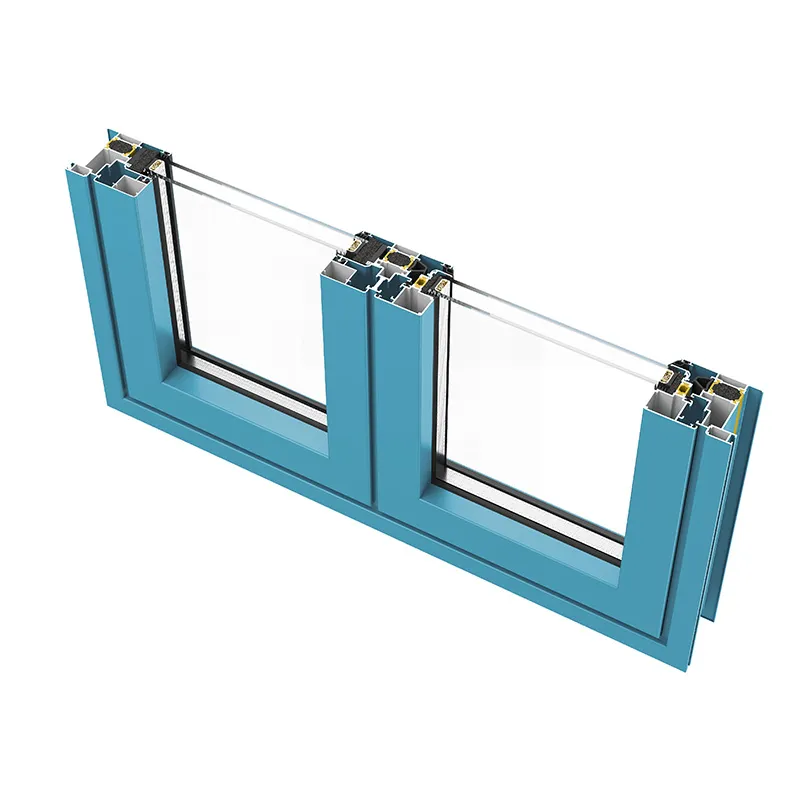

Возьмем, к примеру, работу с алюминиевыми профильными системами. Казалось бы, производитель профиля дает техкарты, под них делаешь пресс-форму — и вперед. Но нюанс в том, что геометрия посадочного места под ручку, его глубина и усилия на отрыв — это переменные величины. Мы в свое время столкнулись с ситуацией, когда для одного крупного объекта заказывали партию ручек под систему Schüco. По чертежам все было идеально, а на практике при монтаже выяснилось, что внутренний армирующий вкладыш в профиле (тот самый, что отвечает за жесткость) оказался на полмиллиметра толще расчетного. Вся партия крепежных шпилек не сошлась. Пришлось в авральном порядке переделывать оснастку. Это тот случай, когда абстрактное ?знакомы с разработкой и обработкой пресс-форм? превращается в конкретные ночи у ЧПУ-станка с пересчетом допусков.

Именно поэтому подход, который мы стараемся применять, отталкивается не просто от чертежа, а от полного цикла. Как в материалах от ООО Шаньси Цзянькэ Энергосберегающие Материалы — важно понимать физику процесса по всей цепочке. Они не просто делают пресс-формы, а знакомы с физическими показателями продукции полной цепочки поставок. Для ручек это критически: от выбора марки алюминиевого сплава или цинкового сплава для литья (скажем, ZAMAK 3 против ZAMAK 5 — разница в ударной вязкости и стоимости) до поведения этого сплава в конкретной пресс-форме под определенным давлением. Недоучет усадки материала после остывания — и получаешь партию, где крепежная резьба не совпадает или сам корпус ручки имеет внутреннее напряжение, которое проявится трещиной позже.

Частая ошибка на этапе проектирования — экономия на материале ручки, делая ее тонкостенной и легкой. Для межкомнатной двери — может, и пройдет. Но для входной группы, особенно в нашем климате, с перепадами температур и влажности, это фатально. Тонкий металл быстрее отводит холод, образуется конденсат, а дальше — коррозия даже на анодированном покрытии. Мы как-то ставили эксперимент с ручками из нержавеющей стали AISI 304 для фасадных систем. Красиво, дорого. Но в узлах крепления, где сталь контактировала с алюминиевым профилем без должного диэлектрического слоя, через два года появились первые признаки электрохимической коррозии. Урок: совместимость материалов — это не пустой звук, а обязательный пункт в техническом задании.

Внешняя часть ручки — это лишь вершина айсберга. Вся механика, весь износ происходит внутри. Самый проблемный узел — возвратная пружина и ось поворотного механизма. Дешевые ручки ставят простую пружину из углеродистой стали, часто без какой-либо защиты. Работает она, конечно, но через 20-30 тысяч циклов (а это меньше года для офисной двери) начинает ?уставать?, ручка перестает четко возвращаться. Более того, в агрессивной среде такая пружина может просто сломаться от коррозии. Решение — использование пружин из нержавеющей стали или, что еще надежнее, торсионных механизмов, где нагрузка распределена иначе.

Еще один момент — посадка квадрата (оси) в саму ручку и в замковый механизм. Здесь должен быть идеальный, но не зажатый, допуск. Слишком свободно — будет люфт и стук. Слишком туго — ручка будет тяжело ходить, износ квадрата ускорится в разы. Мы отработали технологию, когда посадочное отверстие под квадрат в теле металлической ручки делается не просто сверлением, а с последующей калибровкой. Это добавляет этап в производство, но убивает одну из главных претензий пользователей — шаткость фурнитуры.

Кстати, о квадрате. Часто его делают из обычной стали и покрывают цинком. Но при активном использовании покрытие стирается, начинается ржавчина, и его заклинивает в механизме. Сейчас все чаще переходим на квадраты из латуни или даже из нержавейки. Да, дороже. Но замена одной ручки из-за заклинившего квадрата на объекте, особенно если это высотное здание с особым режимом доступа, обходится в десятки раз дороже этой разницы в себестоимости.

Анодирование, порошковая покраска, полировка, PVD-покрытие... Выбор огромен. И здесь снова встает вопрос не о красоте, а о совместимости с системой. Порошковая краска, например, дает богатую палитру цветов по RAL, но добавляет толщину слоя. Если ручка проектировалась под анодирование (толщина слоя микронная), то после покраски она может банально не встать на свое место в профиле — накроются все допуски. Нужно это закладывать на этапе проектирования пресс-формы, делая изначально чуть меньшие габариты под будущий слой краски.

PVD-покрытие (физическое осаждение из паровой фазы) — модно, дает красивые металлизированные оттенки, вроде ?шампань? или ?черный хром?, и очень стойкое. Но и у него есть ограничения. Оно плохо держится на острых кромках и углах, там слой тоньше. Если дизайн ручки предполагает острые грани, через пару лет на этих гранях покрытие может начать стираться. Поэтому для таких дизайнов мы часто рекомендуем матовое анодирование — оно менее декоративно, но износ по кромке будет виден гораздо меньше.

Самое простое и надежное для большинства объектов — матовое анодирование. Скрывает мелкие царапины, равномерно стареет. Но и тут есть нюанс — качество подготовительной обработки (травления) перед анодированием. Плохо обезжиренная или протравленная заготовка даст неоднородный, пятнистый анодный слой. Контроль на этом этапе — половина успеха. На своем опыте, лучше работать с поставщиками, которые, как та же ООО Шаньси Цзянькэ, выстраивают полные технологические цепочки со своими стандартами. Когда есть стандарты технологической системы и стандарты оборудования, риск получить брак на выходе снижается в разы. Их сайт, https://www.sxjkjncl.ru, кстати, хорошо отражает этот системный подход — там видно, что речь идет не об отдельных деталях, а о комплексных решениях.

Можно сделать идеальную ручку, но испортить все при монтаже. Самая частая ошибка монтажников — перетянуть крепежные винты. Особенно на ручках для алюминиевых профилей, где точка крепления часто приходится на тонкую стенку камеры профиля. Перетянул — сорвал резьбу или деформировал посадочное гнездо. Ручка будет держаться, но с люфтом. Мы даже начали поставлять некоторые модели с динамометрическими ключами в комплекте для монтажных бригад. Звучит как излишество, но на деле сокращает количество гарантийных случаев.

Обратная связь с объектов — бесценна. Однажды с производства ушла партия фасадных ручек с резиновой вставкой в основании (для мягкого удара о профиль). Через полгода начали поступать жалобы: вставки выпадают. Оказалось, резина не была рассчитана на ультрафиолет и мороз, потеряла эластичность и рассыпалась. Пришлось срочно менять материал вставки на морозостойкий EPDM-каучук и отзывать партию. Этот опыт теперь всегда вспоминаем при выборе любых неметаллических элементов в конструкции.

Именно для сбора такой обратной связи и постоянного улучшения нужны те самые стандарты системы обслуживания продукции, о которых говорят многие серьезные игроки, включая упомянутую компанию. Это не просто гарантийный ремонт, а цикл: поле -> анализ дефекта -> корректировка технологии или материала -> обновление стандарта. Без этого любое производство металлических ручек застывает на месте.

В конечном счете, металлическая ручка — это не самостоятельный продукт, а индикатор. Индикатор качества всей системы, в которую она встроена: от профиля и фурнитуры до качества монтажа и последующего обслуживания. Ее выбор нельзя сводить к каталогу и картинке. Нужно понимать, в какую систему она идет, какие нагрузки и воздействия будет принимать, и как она поведет себя через три, пять, десять лет.

Работа с партнерами, которые мыслят схожими категориями — полными циклами и системными стандартами, как в примере с разработками для алюминиевых профилей, — значительно упрощает эту задачу. Это позволяет перейти от бесконечного тушения ?пожаров? с браком и рекламациями к предсказуемому и качественному результату. Ведь в строительстве, в отличие от многих других отраслей, переделать мелкую, но важную деталь, вроде ручки на уже смонтированном фасаде, — это часто непропорционально дорого и сложно. Лучше один раз просчитать все нюансы на берегу.

Так что, в следующий раз, глядя на металлическую ручку, стоит видеть не просто изделие, а конечную точку длинной и сложной цепочки решений, технологий и, что немаловажно, опыта. Опыта, в котором есть место и ошибкам, и их анализу, и постоянным попыткам сделать надежнее. Именно это и отличает просто продукт от действительно качественного компонента.