Когда говорят ?многослойное стекло?, многие сразу представляют себе тот самый ?триплекс? для лобового стекла — два стекла и плёнка между ними. Но в строительстве, особенно в светопрозрачных конструкциях, всё сложнее. Частая ошибка — считать, что главное здесь просто количество слоёв. На деле, ключевое — это как именно эти слои работают вместе на энергосбережение, безопасность и долговечность. У нас в работе бывало, что заказчик требовал именно трёхкамерный стеклопакет, думая, что это автоматически лучше, а по факту без правильного подбора типа стёкол и дистанционных рамок результат по теплу мог быть хуже, чем у грамотно собранного двухкамерного. Вот об этих нюансах, которые не в справочниках, а в практике, и хочется порассуждать.

Основная идея многослойности в архитектуре — не просто механическая прочность (хотя и она важна), а создание управляемой воздушной или газонаполненной полости. Если брать именно многослойное стекло как продукт для фасадов, то здесь уже идёт речь о связке со стеклопакетом. Сам по себе стеклопакет — это уже многослойная система. Но когда нужна повышенная безопасность или шумозащита, внутрь пакета может устанавливаться не монолитное стекло, а именно тот самый ?триплекс? — ламинированное стекло. Получается сложная структура: например, формула , где цифра 4 — это не просто стекло, а возможно, ламинированное или даже с низкоэмиссионным покрытием. Вот эта комбинаторика — самое интересное и самое сложное в подборе.

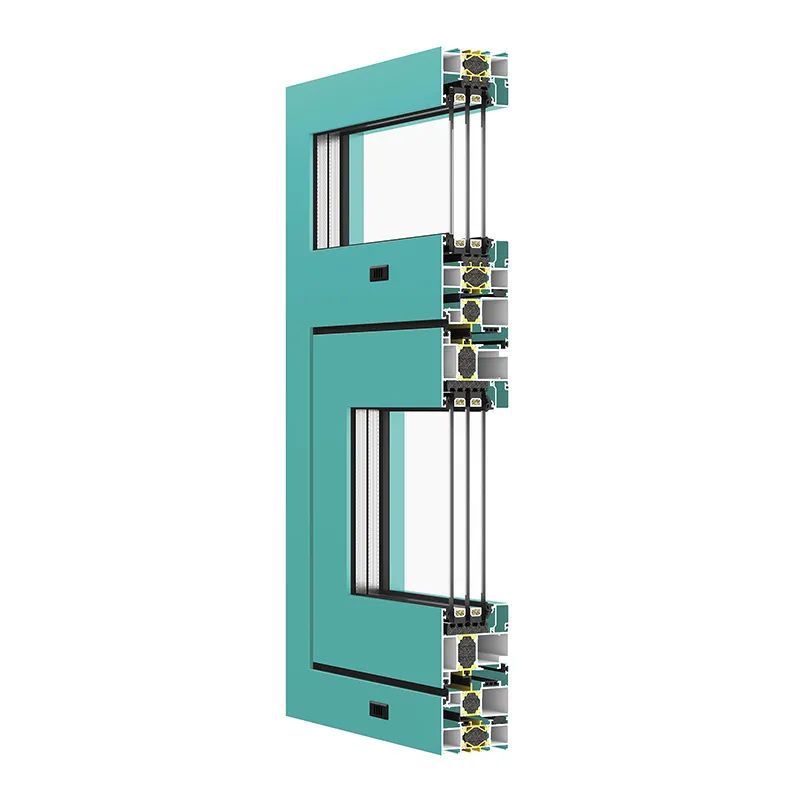

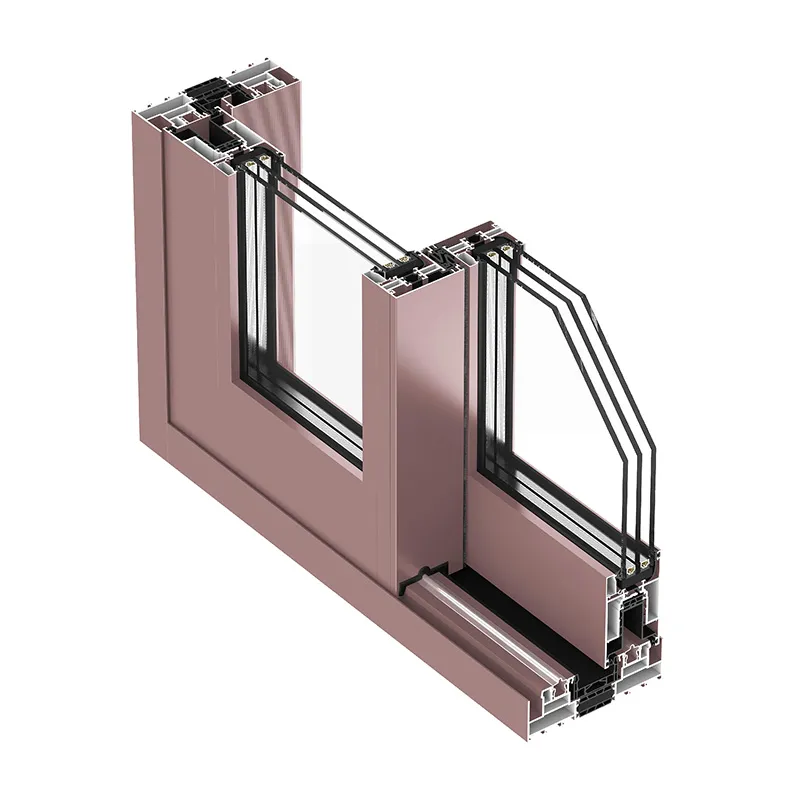

Работая с профильными системами, например, адаптируя их под российские нормы по теплозащите, постоянно сталкиваешься с тем, что расчётные показатели стеклопакета на бумаге и его реальное поведение в профиле — немного разные истории. Профиль, уплотнители, способ примыкания — всё это влияет на конечные характеристики окна. Поэтому команда ООО Шаньси Цзянькэ Энергосберегающие Материалы всегда акцентирует на разработке не просто отдельных стандартов для стекла или профиля, а именно системных стандартов — технологических и монтажных. Без этого даже самое продвинутое многослойное стекло не раскроет потенциал.

Помню один проект, где нужно было добиться высокого коэффициента звукоизоляции Rw. Поставили стеклопакет с формулой, включающей два ламинированных стекла разной толщины и ассиметричные камеры. На стенде испытания показали отличные цифры. Но на объекте, после установки в створку, результат был хуже. Разбирались долго. Оказалось, проблема в прижиме створки и эластичности уплотнителя в условиях мороза — появился микроподсос. То есть, слои стекла работали идеально, но система в сборе дала сбой. Это классический пример, когда продукт нужно рассматривать только в связке.

Сейчас тренд — аргон. Им заполняют камеры стеклопакетов для снижения теплопотерь. Это работает, но с оговорками. Во-первых, качество герметизации краевой зоны (спейсера) должно быть безупречным, иначе газ просто улетучится за пару лет. Во-вторых, один только аргон без низкоэмиссионного покрытия (i-стекло или k-стекло) даст очень скромный прирост. Настоящий эффект возникает, когда многослойное стекло (в смысле пакет) сочетает в себе: внешнее закалённое стекло для прочности, внутреннее — с мягким i-покрытием, нанесённым на одну из поверхностей, обращённых внутрь камеры, и заполнение аргоном. Причём покрытие должно быть обращено именно внутрь камеры, а не наружу — это частая ошибка при заказе.

На сайте sxjkjncl.ru в материалах по стандартам технологической системы как раз подчёркивается важность контроля всей цепочки — от выбора типа покрытия и газа до методов проверки герметичности готового изделия. В наших внутренних стандартах есть даже пункт по визуальному контролю дистанционной рамки на предмет малейших дефектов перед закачкой газа. Кажется мелочью, но именно такие мелочи определяют, прослужит ли стеклопакет заявленные 20-25 лет без запотевания и потери свойств.

Был у нас и негативный опыт в начале пути. Пытались использовать так называемые ?тёплые края? — спейсеры из полимерных композитов вместо традиционного алюминия — чтобы снизить мостик холода по краю стеклопакета. Теория прекрасная. Но в условиях российских перепадов температур и УФ-излучения некоторые образцы рамок со временем дали микротрещины, что привело к разгерметизации. Пришлось вернуться к проверенным алюминиевым спейсерам, но с терморазрывом. Вывод: не всякая новинка, хорошо зарекомендовавшая себя в мягком климате, подойдёт для наших реалий. Это касается и некоторых типов плёнок в ламинированном стекле.

Ламинирование — это как раз процесс создания того самого классического многослойного стекла. Поливинилбутиральная (ПВБ) плёнка склеивает два или более листов стекла. В строительстве это решает две основные задачи: безопасность (при разрушении осколки остаются на плёнке) и защита от взлома (замедляет проникновение). Но здесь тоже есть тонкости. Толщина и тип плёнки, температура и давление при автоклавировании — всё влияет на итог.

Для объектов с повышенными требованиями, например, витрин магазинов или первых этажей, часто используют не просто ламинирование, а комбинацию закалённого и ламинированного стекла. Получается так называемое ?закалённое ламинированное стекло? — прочное, а при разрушении рассыпающееся на мелкие неопасные кубики, которые удерживаются плёнкой. Производство такого стекла требует чёткого соблюдения технологических стандартов, о которых говорит в своей работе ООО Шаньси Цзянькэ Энергосберегающие Материалы. Недоавтоклавирование приведёт к помутнению, перегрев — к ослаблению закалки.

Один из самых сложных заказов был на остекление зимнего сада с большой криволинейной крышей. Требовалось гнутое ламинированное стекло с солнцезащитным покрытием. Проблема была в совмещении процессов: сначала нанесение покрытия на плоское стекло, затем гибка по форме, и только потом — ламинация с другим листом. Риск повреждения покрытия при гибке был огромен. Пришлось тесно работать с поставщиком стекла, чтобы подобрать режимы и последовательность операций. В итоге сделали, но сроки сдвинулись на месяц. Такие проекты учат, что универсальных решений нет, и каждый сложный элемент требует индивидуального технологического маршрута.

Можно сделать идеальное многослойное стекло в идеальном стеклопакете, но испортить всё на стадии монтажа. Вес конструкции — первое, о чём многие забывают. Многослойный стеклопакет с ламинированием и наружным закалённым стеклом может быть на 30-40% тяжелее обычного. Это требует соответствующего профиля, усиленной фурнитуры и точного расчёта точек крепления. Неоднократно видел, как на объекте монтажники сталкивались с тем, что стандартные петли не выдерживают долговременной нагрузки от тяжёлого стеклопакета, и створка проседает.

Второй критичный момент — подготовка посадочного места в профиле. Обязательна установка на дистанционные прокладки, причём не только по низу, но и по бокам, чтобы стекло не ?гуляло? и не создавало точечных нагрузок. Герметизация силиконом по периметру изнутри и снаружи — это аксиома, но как часто её нарушают в погоне за скоростью! А потом удивляются конденсату по краям или продуванию.

Наша компания, развивая стандарты системы обслуживания продукции, всегда включает в них не только гарантийные обязательства, но и обучение партнёров-монтажников. Проводим выездные семинары, показываем на реальных образцах, как правильно подготовить четверть, как наносить герметик, как контролировать усилие затяжки прижимных планок. Потому что даже лучший материал можно загубить плохим монтажом. И наоборот — грамотный монтажник может скорректировать мелкие огрехи производства на месте.

Сейчас много говорят о smart-стекле — с изменяемой прозрачностью, встроенными солнечными батареями и так далее. Это, безусловно, будущее. Но с практической точки зрения, ближайший резерв для массового рынка — это дальнейшая оптимизация именно многослойных систем в рамках обычных стеклопакетов. Речь о более тонких и эффективных низкоэмиссионных покрытиях, которые не мешают работе радиосвязи внутри помещений. О совершенствовании рамок-спейсеров. О новых типах плёнок для ламинации, которые дают не только безопасность, но и дополнительный теплоизолирующий эффект.

Работа в этом направлении ведётся постоянно. Анализируя физические показатели продукции по всей цепочке, как это заложено в принципах ООО Шаньси Цзянькэ Энергосберегающие Материалы, понимаешь, что следующий шаг — это цифровизация данных по каждому произведённому стеклопакету: от параметров сырья до результатов заводских испытаний. Чтобы потом, в случае претензии, можно было быстрого понять, на каком этапе могла возникнуть проблема.

В итоге, возвращаясь к началу. Многослойное стекло — это не конкретный продукт, а целая философия создания светопрозрачной конструкции. Это баланс между десятками параметров: оптическими, тепловыми, прочностными, акустическими. И главный навык профессионала — не просто знать эти параметры, а уметь их взвешивать применительно к конкретному объекту, климату и бюджету. Именно этому и посвящена наша ежедневная работа — превращать сложные слоистые системы в надёжные, тёплые и безопасные окна и фасады.