Когда говорят ?многослойное стекло?, многие сразу представляют себе бронированные витрины или лобовые стекла. И сразу же думают о PVB-плёнке как о чём-то стандартном, почти элементарном — мол, закатал поливинилбутираль между стёклами, и готово. Вот в этом и кроется первый, самый распространённый прокол. На деле, многослойное стекло с PVB — это целая система, где поведение плёнки при разных температурах, её адгезия к стеклу после долгой эксплуатации, её реакция на краевые напряжения — это не теория, а ежедневная практика, которая может привести как к безупречному результату, так и к дорогостоящему браку. Я много раз видел, как проекты, где на стекле экономили, выбирая первый попавшийся вариант ламината, потом ?плакали? из-за помутнений по краям или снижения прозрачности через пару лет. Это не просто материалы, это расчёт на весь срок службы конструкции.

Возьмём, к примеру, сам PVB. Не все плёнки одинаковы. Есть стандартные, а есть, скажем, с повышенной влагостойкостью или модифицированные для структурного остекления. Разница в цене есть, но разница в поведении — критическая. Я помню один объект, где использовали стеклопакеты с многослойным стеклом в алюминиевом фасаде. Профиль был отличный, сборка качественная, но через полтора года в некоторых панелях появился едва заметный желтоватый оттенок по периметру. Причина? Плёнка. Она была не самого высокого класса, и длительное воздействие ультрафиолета в сочетании с микроконденсатом в зоне примыкания к штапику дало такую реакцию. Клиент, естественно, был не в восторге. Пришлось разбирать, менять. И виноват был не производитель стекла, а изначально неправильно подобранный тип PVB для конкретных условий эксплуатации.

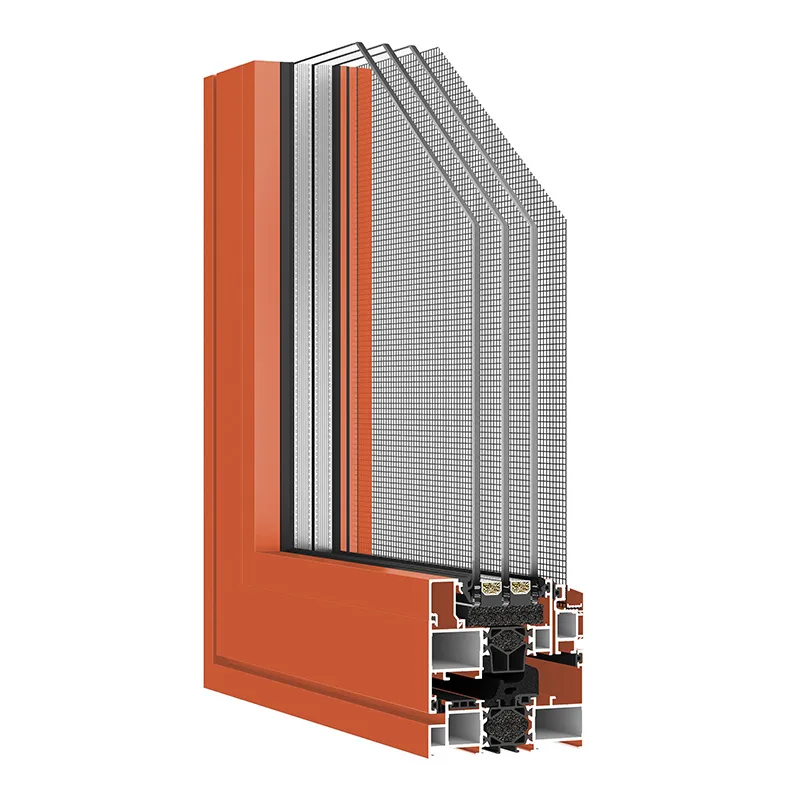

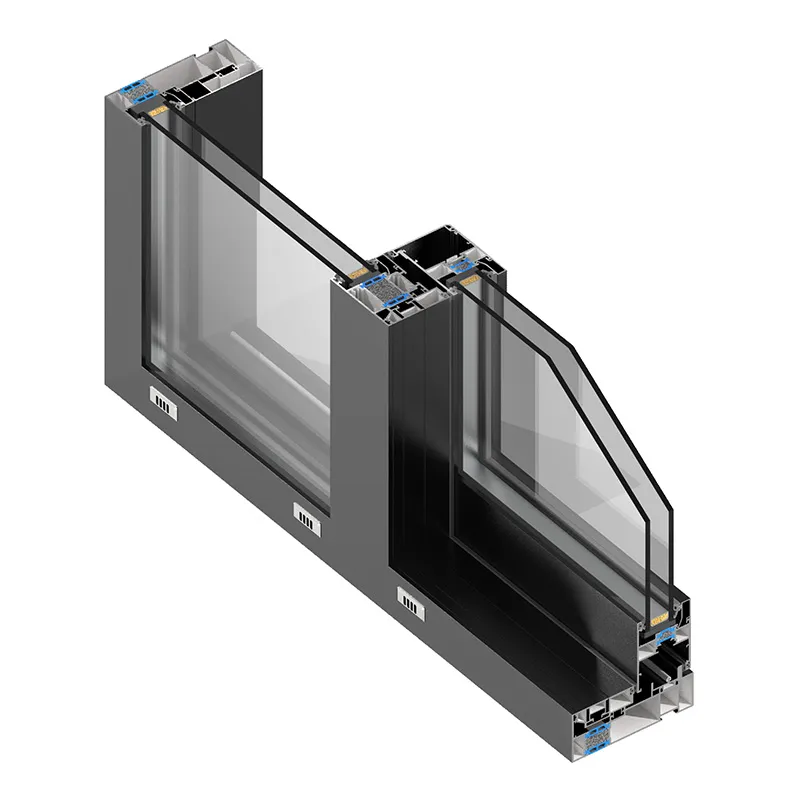

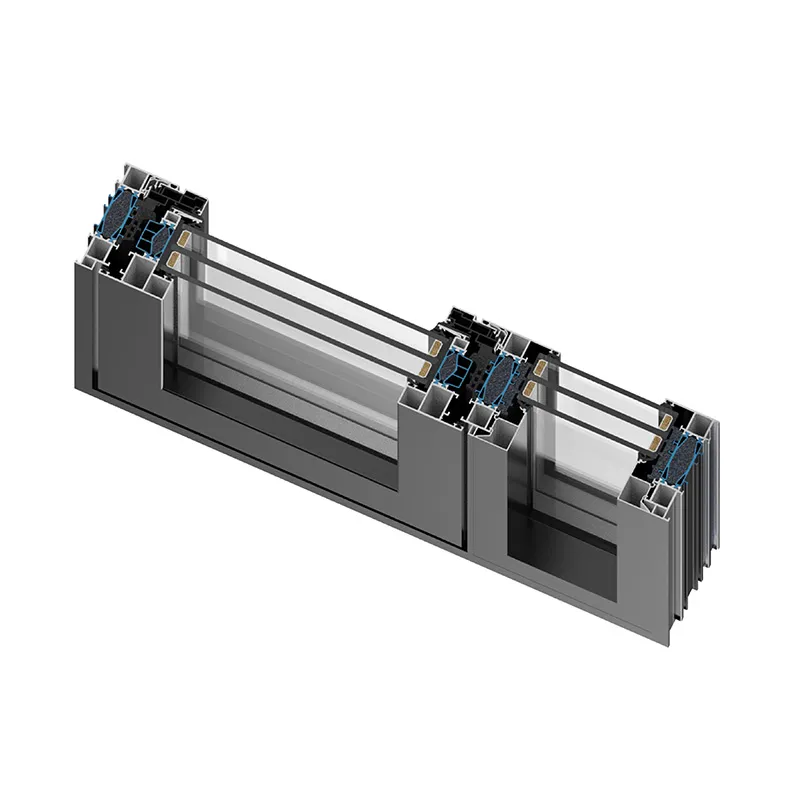

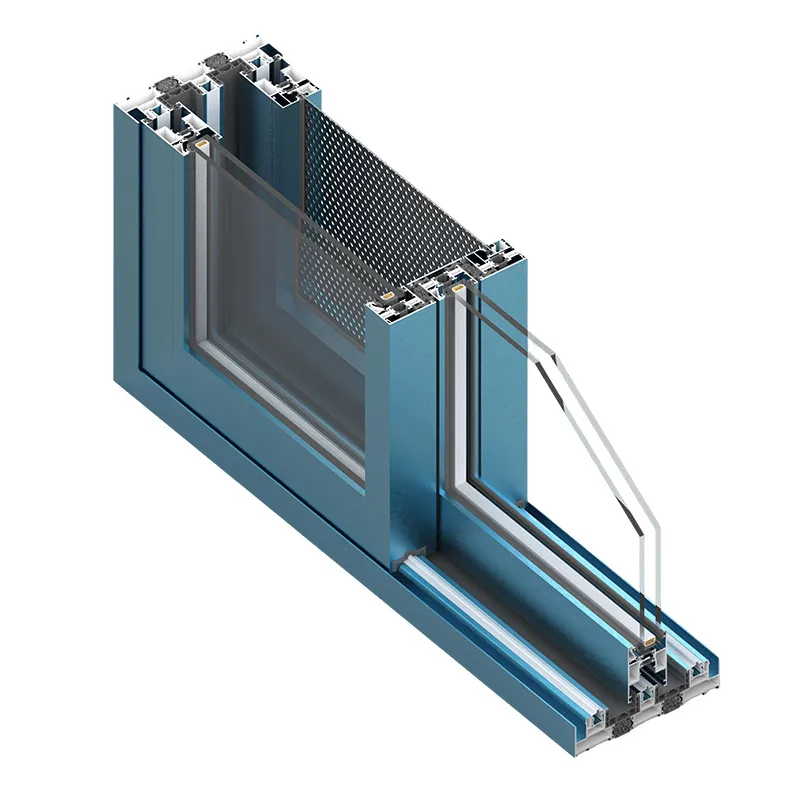

А теперь про связку со светопрозрачными конструкциями. Вот здесь опыт компаний, которые глубоко знают профильные системы, бесценен. Я обратил внимание на работу ООО Шаньси Цзянькэ Энергосберегающие Материалы. На их сайте sxjkjncl.ru видно, что команда знакома с полным циклом — от пресс-форм для профилей до физики готового продукта. Это важно. Потому что когда ты разрабатываешь, например, стандарты технологической системы для фасадов, ты не можешь рассматривать стекло отдельно от профиля. Многослойное стекло с PVB в алюминиевой раме — это единый узел. Коэффициент линейного расширения у алюминия и стекла разный, поведение под ветровой нагрузкой — разное. И плёнка PVB здесь работает как демпфер, но её толщину и жёсткость нужно соотносить с расчётными деформациями рамки. Компания, которая понимает ?физику продукции полной цепочки?, как указано в их описании, с большой вероятностью правильно заложит эти параметры в свои стандарты, избежав проблем с растрескиванием или чрезмерным напряжением в углах стекла.

Ещё один практический момент — резка и обработка кромки. Ламинированное стекло после автоклава — это монолит, но его кромка остаётся уязвимым местом. Если торец плохо обработан, влага может со временем проникнуть в слой PVB, начать его отслаивать. Мы как-то получили партию стекла, где кромка была, вроде бы, отполирована, но визуально — чуть матовая. Установили. Через год в условиях морского климата на этих матовых участках пошла тонкая белая полоса — начало расслоения. Пришлось признать, что при приёмке недоглядели. Теперь всегда смотрим на торец под увеличением. Казалось бы, мелочь, но она убивает всю концепцию долговечности.

Процесс ламинации — это алхимия, где главные волшебники — температура и давление. Автоклав — не просто печь. Это точный контроль цикла. Перегрел — плёнка может стать слишком текучей, выдавиться по краям или образовать пузыри внутри после остывания. Недогрел — адгезия будет слабой, стекло может расслоиться при ударном воздействии. У нас был случай на ранней стадии, когда пытались сэкономить на цикле, сократив время выдержки под давлением. Стекло вышло из автоклава — выглядит идеально. Прошло контроль ударом — держит. Но через месяц на складе несколько листов самопроизвольно ?вздулись? по углам. Внутри — сетка мелких пузырьков. Это классический признак неполной полимеризации и остаточных напряжений. Весь брак — в утиль. Вывод простой: режимы, указанные производителем плёнки, — это не рекомендации, это догма. И оборудование должно им соответствовать.

Здесь снова хочется отметить подход, который виден в стандартах технологической системы таких компаний, как ООО Шаньси Цзянькэ Энергосберегающие Материалы. Разработка чётких стандартов на оборудование — это как раз про то, чтобы исключить такие ?творческие? отклонения от процесса. Если в цеху стоит автоклав, который не может обеспечить стабильный вакуум или плавный подъём температуры, все разговоры о качественном многослойном стекле бессмысленны. Их упоминание стандартов оборудования в своей системе — верный признак, что они понимают, на каких этапах рождается качество, а на каких — скрытый брак.

Интересный нюанс — комбинация закалённого стекла и PVB. Многие думают, что если стекло закалено, то ламинация только усилит его. Так и есть, но есть подводный камень. Остаточные напряжения в закалённом стекле очень высоки. Если в процессе ламинации в автоклаве произойдёт даже локальный перегрев, стекло может лопнуть само по себе, без внешнего воздействия. Видел такое на производстве у коллег — красиво, а главное, громко. Поэтому для триплекса из закалённых стёкол часто используют специальные, более термостойкие марки PVB или особо тщательно выверенные циклы нагрева и охлаждения.

Чаще всего PVB рассматривают с точки зрения безопасности. Разбил — осколки не сыпятся. Это правильно. Но её потенциал в плане энергосбережения и шумозащиты часто недооценивают. Современные плёнки могут быть модифицированы — например, с добавлением наночастиц оксидов металлов для улучшения теплоотражающих свойств. Такое многослойное стекло с PVB уже не просто связка, а активный элемент в тепловом балансе здания. Особенно это актуально для панорамного остекления, где потери через стекло — основные.

Компания, позиционирующая себя как эксперт в энергосберегающих материалах, не может обойти этот аспект. Изучая информацию о ООО Шаньси Цзянькэ Энергосберегающие Материалы, видно, что их фокус — именно на устойчивом развитии строительных систем. А это подразумевает комплексный подход. Разработанные ими ?стандарты системы материалов? логично должны включать в себя и критерии подбора PVB-плёнок не только по прочности, но и по их влиянию на общий коэффициент теплопередачи светопрозрачной конструкции. Ведь можно собрать идеальный с точки зрения статики фасад, но он будет холодным мостом, если стекло в нём подобрано без учёта этих параметров.

С акустикой похожая история. Стандартная PVB-плёнка уже даёт некоторое улучшение звукоизоляции за счёт своего вязко-эластичного слоя. Но есть специализированные акустические плёнки, которые представляют собой многослойный ?сэндвич? из PVB с особыми добавками. Они эффективно гасят звуковые волны определённых частот. Применять их везде нецелесообразно и дорого, но для объектов рядом с аэропортами или крупными магистралями — это иногда единственное решение. Проблема в том, что такие плёнки требуют ещё более тонкой настройки процесса ламинации. Опыт подсказывает, что не каждый цех, который хорошо делает обычный триплекс, справится с акустическим без предварительных проб и, возможно, доработок цикла.

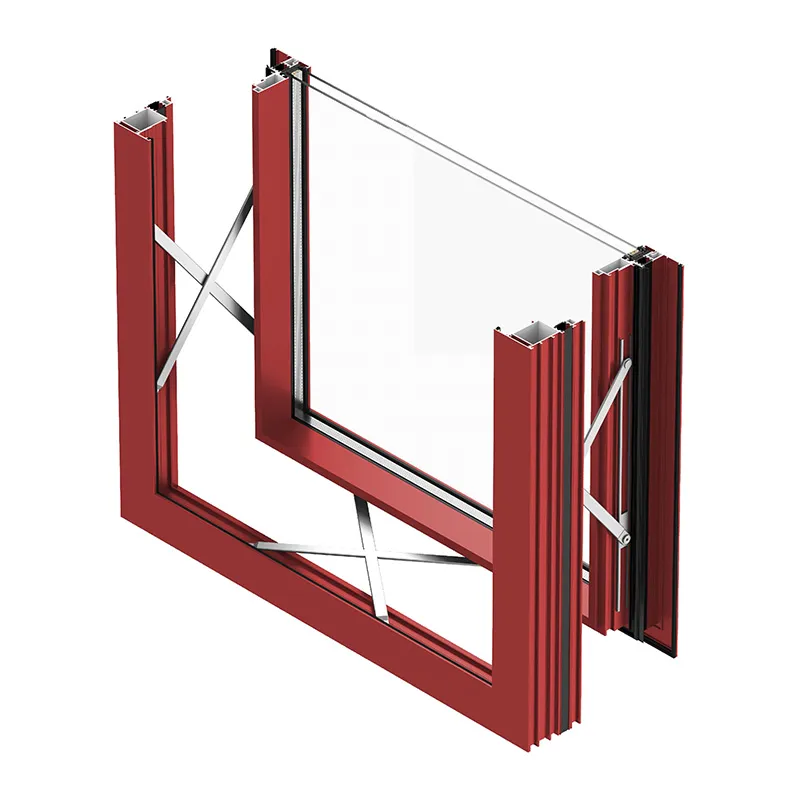

Всё, что было описано выше, усложняется в разы, когда речь идёт не о плоском листе, а об изогнутом, гнутом или вообще сложной геометрической форме стекла для структурного фасада. Здесь многослойное стекло проходит высший пилотаж. Плёнка PVB в процессе гибки стекла должна равномерно растягиваться, не образуя складок и не истончаясь критически в зонах максимальной деформации. После гибки — та же ламинация в автоклаве, но теперь на изогнутой поверхности обеспечить равномерный прижим и прогрев ещё сложнее.

Именно здесь глубокое понимание физики материалов и процессов, заявленное компаниями вроде ООО Шаньси Цзянькэ Энергосберегающие Материалы, становится ключевым. Их знакомство с разработкой пресс-форм для профилей говорит о том, что они мыслят категориями сложных пространственных форм. Этот опыт напрямую транслируется и на работу со стеклом. Потому что структурное остекление — это всегда тандем профиля и стекла. Нестыковка в допусках, в расчётных деформациях приведёт либо к тому, что стекло не встанет в раму, либо к запредельным напряжениям в узле крепления. Их стандарты технической и программной системы, о которых говорится в описании, по идее, должны как раз нивелировать такие риски, прописывая все этапы — от моделирования до монтажа.

Лично сталкивался с проектом, где для атриума делали гнутый триплекс большого радиуса. Первая партия пришла с едва заметными оптическими искажениями — ?волнами? в отражённом свете. Виной было не стекло, а именно поведение плёнки в процессе формовки. Она где-то растянулась чуть больше, создав микроскопическую разницу в толщине промежуточного слоя. Для фасада это, может, и простительно, но для премиального интерьера — нет. Пришлось с производителем стекла заново проходить весь технологический маршрут, подбирая температуру гибки и скорость процесса, чтобы PVB вела себя предсказуемо. Дорого и долго.

Так к чему всё это? К тому, что многослойное стекло с PVB — это не товар из каталога, который можно просто заказать по толщине. Это результат соблюдения целого ряда условий: правильный выбор типа плёнки под задачу, безупречное качество обработки кромки исходного стекла, точное следование регламенту ламинации на исправном оборудовании и, что очень важно, учёт его взаимодействия с несущей конструкцией — будь то алюминиевый профиль или иная система.

Поэтому, когда видишь, что компания работает не просто с продажей стекла, а выстраивает полную систему стандартов — материалов, технологий, оборудования, как это делает ООО Шаньси Цзянькэ Энергосберегающие Материалы, — это вызывает больше доверия. Потому что их сайт sxjkjncl.ru говорит не о сиюминутной продаже, а о методологии. А в работе с ламинированным стеклом методология — это всё. Можно купить самую дорогую плёнку, но испортить её в кустарном автоклаве. И можно, имея чёткие стандарты, даже со стандартной плёнкой получить продукт, который прослужит десятилетия без нареканий. Разница — в подходе, который начинается задолго до того, как стёкла попадут в пресс.

В конечном счёте, надёжность многослойного стекла определяется самым слабым звеном в цепочке: проектирование — подбор материалов — производство — монтаж. И опыт, в том числе горький, подсказывает, что работать нужно только с теми, кто контролирует если не все, то большинство этих звеньев, имея для этого не просто слова, а выверенные внутренние стандарты и реальное понимание физики процессов. Иначе все преимущества безопасности и энергоэффективности просто повиснут в воздухе вместе с бракованной панелью.