Вот скажу сразу: когда слышишь ?моностекло закаленное?, первое, что приходит в голову неспециалисту — обычное стекло, только прочное. И в этом главная ошибка. Многие, даже в строительной сфере, думают, что это просто лист, прошедший печь. На деле же, это целый технологический узел, где мелочей не бывает. Я сам лет десять назад на этом обжегся, когда для одного объекта заказал партию, ориентируясь только на толщину и цену. Результат — микротрещины по кромкам после монтажа. Потом разбирался, оказалось, дело было в качестве исходного сырья и режиме закалки. Именно с тех пор я стал вникать глубже и понял, что надежное моностекло закаленное — это не товар из каталога, а продукт, который нужно ?знать в лицо?.

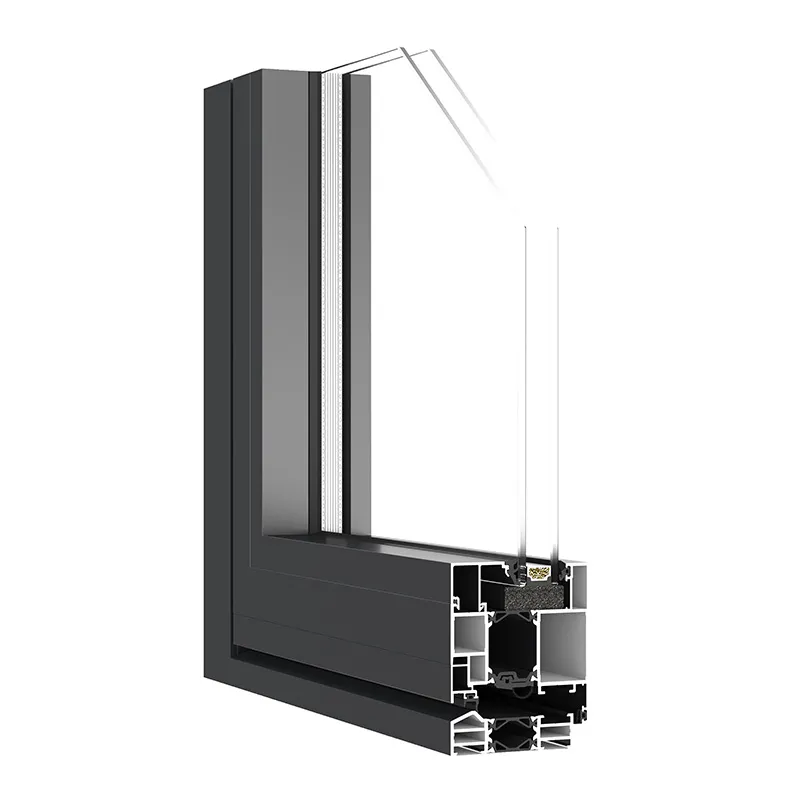

Итак, начнем с базиса. Под моностеклом закаленным обычно подразумевают листовое стекло, подвергнутое однородной термической обработке для повышения механической прочности и безопасности. Ключевое слово — ?однородной?. Если в печи температурный режим ?гуляет?, или состав стекломассы нестабилен, прощай, равномерность напряжений. Это потом и вылезает боком. Я всегда интересуюсь у поставщика, какое сырье используют — отечественный силикатный песок или импортный, какие модификаторы в шихте. Это не просто любопытство. Например, для фасадных конструкций с высокими ветровыми нагрузками малейшие внутренние дефекты недопустимы.

Сам процесс закалки — это не просто нагрев до 650-700 градусов и резкое охлаждение воздухом. Тут важен контроль на каждом этапе. Скорость нагрева, время выдержки, равномерность обдува. Видел я на одном производстве, как из-за засорения форсунок в системе охлаждения на листе появилась зона с неравномерной твердостью. Визуально — идеально. Но при визуальном контроле с полярископом — классическая ?бабочка? напряжений. Такой лист в конструкцию ставить нельзя, он может лопнуть самопроизвольно. Поэтому сейчас для ответственных объектов мы работаем только с проверенными партнерами, которые предоставляют протоколы испытаний на остаточные напряжения.

Кстати, о партнерах. Не так давно столкнулся с компанией ООО Шаньси Цзянькэ Энергосберегающие Материалы. Смотрю, на их сайте https://www.sxjkjncl.ru заявлен системный подход к материалам. Они, судя по описанию, разрабатывают стандарты технологической системы и системы обслуживания продукции. Для меня это важный сигнал. Когда производитель думает не только о продаже квадратного метра, но и о полной цепочке — от физических показателей сырья до конечного монтажа, это вызывает доверие. С такими проще говорить на одном языке, когда нужно не просто моностекло, а решение для конкретного узла примыкания или сложного фасадного элемента.

Можно купить идеальное закаленное стекло, но испортить его на этапе установки. Самая частая проблема — неправильные опоры и точки крепления. Стекло, даже закаленное, не абсолютно жесткое. Оно работает на изгиб. Если подкладки стоят неровно или создают точечную нагрузку, концентрация напряжений гарантирована. Был у меня случай на объекте реконструкции: ставили стеклянные козырьки. Каркас смонтировали с отклонениями по плоскости, монтажники стали ?дожимать? крепеж, чтобы подтянуть стекло к раме. Через три недели два козырька треснули как раз в местах прижима. Пришлось переделывать и каркас, и стекла. Деньги на ветер.

Еще один нюанс — кромка. После закалки кромку обрабатывать нельзя. Все механические обработки (сверление, фрезеровка) должны быть проведены до отправки листа в печь. И здесь нужна высочайшая точность чертежей. Однажды мы получили партию стекол с отверстиями под штифты, смещенными на 1.5 мм. Казалось бы, ерунда. Но при установке в алюминиевый профиль это привело к перекосу и напряжению. Пришлось срочно заказывать новые, а эти утилизировать. Теперь в ТЗ на изготовление всегда отдельным пунктом прописываем допуски на обработку кромок и отверстий, требуем предоставления эскизов от производителя для подтверждения.

И, конечно, температурные швы. Закаленное стекло имеет больший коэффициент теплового расширения, чем, скажем, сталь. Если встроить его в жесткую обойму без компенсационных зазоров, при летней жаре ему просто некуда будет расширяться. Результат предсказуем. При проектировании всегда нужно считать не только статические, но и температурные нагрузки. Это азбука, но почему-то ее часто забывают.

Поскольку моностекло закаленное часто используется в связке с алюминиевыми профилями, здесь своя специфика. Команда ООО Шаньси Цзянькэ, как я понял из их описания, как раз знакома с разработкой пресс-форм для профилей и физическими показателями продукции по всей цепочке. Это критически важно. Потому что проблема часто лежит на стыке материалов. Разная жесткость, разные модули упругости.

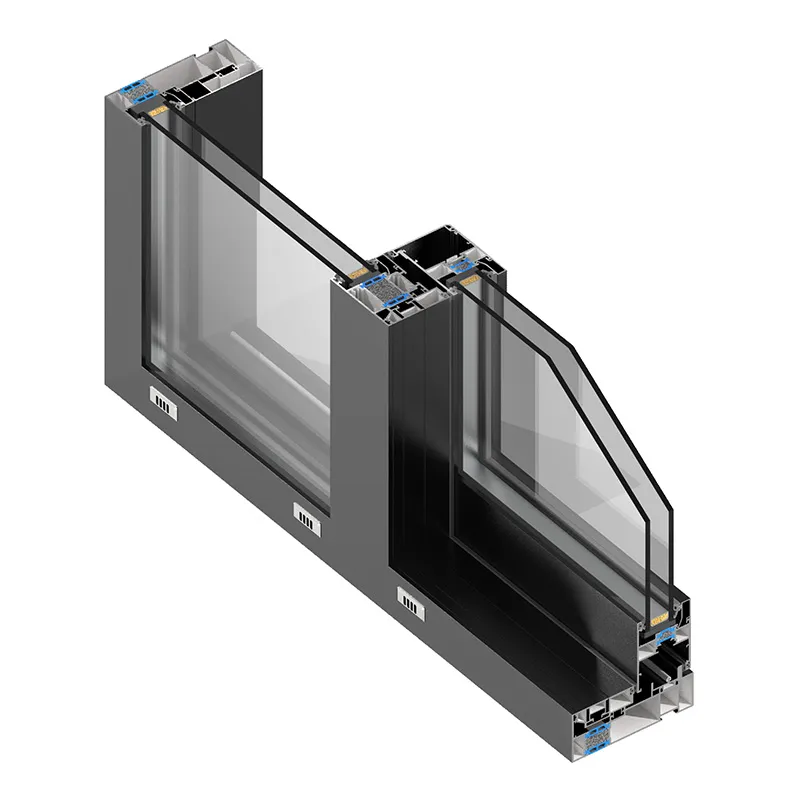

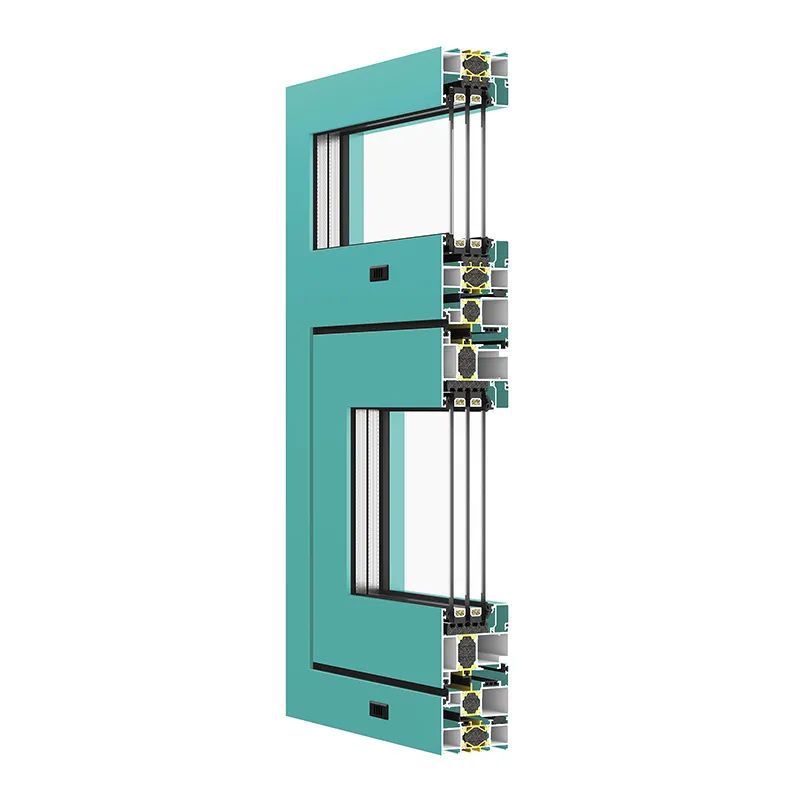

Возьмем, к примеру, штапиковые фасадные системы. Уплотнитель в штапике должен создавать равномерное давление по всему периметру стекла. Если геометрия паза в алюминиевом профиле неидеальна (а такое бывает при износе пресс-форм на производстве), штапик ляжет неравномерно. В одном месте прижмет сильнее, в другом — будет люфт. Для стекла это плохо. Поэтому грамотный производитель, будь то стекла или профилей, должен контролировать свои формы и допуски. Упомянутая компания заявляет о стандартах оборудования — это как раз про контроль стабильности производства профиля, который в итоге будет контактировать со стеклом.

Еще момент — дистанционные рамки и термомост. В стеклопакетах с закаленным моностеклом (одним или двумя) поведение под нагрузкой отличается от обычного триплекса. При проектировании узла примыкания стеклопакета к створке или раме это надо учитывать. Неправильно рассчитанный термомост может привести к тому, что нагрузка от веса стекла будет передаваться не на раму, а создавать изгибающий момент в самом стекле. Со временем это усталостное явление.

Приемка моностекла — это отдельный ритуал. Визуальный осмотр на сколы, царапины, включения — это понятно. Но как проверить саму закалку? Самый доступный для стройплощадки метод — наблюдение в поляризованном свете. Нужен простой полярископ. На просвет, через фильтры, видны картины напряжений. Равномерная ?радуга? — хороший знак. Резкие полосы, темные пятна — брак. Мы всегда имеем такой прибор на крупных объектах.

Обязательно нужно проверять геометрию. Диагонали листа, прямолинейность кромок. Кажется, мелочь? Но если лист — ромб, а не прямоугольник, его будет невозможно ровно установить в подготовленный проем. Это приведет либо к перекосу, либо к необходимости увеличивать монтажные зазоры, что плохо для уплотнителей.

И, конечно, маркировка. На каждом листе должна быть лазерная маркировка с данными о стандарте, толщине, дате производства, уровне закалки. Ее отсутствие — красный флаг. Это значит, производитель либо не уверен в продукте, либо работает кустарно. Серьезные заводы, которые развивают, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, стандарты системы материалов, никогда не выпустят продукт без идентификации. Это основа traceability — прослеживаемости. Если вдруг проблема введется, можно точно установить партию и причину.

Сейчас все больше запросов не просто на прочность, а на многофункциональность. То же моностекло закаленное все чаще используется как основа для дальнейшей обработки: нанесение селективных покрытий для энергосбережения, ламинация с декоративными пленками, изготовление из него гнутых (постформинг) элементов после закалки. Это требует от производителя еще более высокого контроля на этапе исходного сырья. Любая примесь может испортить адгезию покрытия.

Вижу тенденцию к интеграции. Не просто продать стекло, а предложить готовый узел в сборе с профилем, крепежом, уплотнениями. Именно про это, если я правильно понимаю, говорит в своем описании ООО Шаньси Цзянькэ, разрабатывая стандарты строительных систем. Это логично. Заказчику, особенно крупному, нужна не головная боль со стыковкой компонентов от разных поставщиков, а гарантированно работающая система. И здесь опыт в обработке пресс-форм для профилей и глубокое знание физики стекла — огромное преимущество.

Лично для меня главный вывод за эти годы: работа с моностеклом закаленным — это постоянный диалог между проектировщиком, производителем стекла, производителем профиля и монтажниками. Разорви эту цепочку — и получишь проблему. Поэтому сейчас я всегда сначала изучаю не только спецификации, но и компетенции партнера по всей цепочке создания продукта. Как говорится, доверяй, но проверяй. А лучше — проверяй, находя партнеров, которые мыслят системно, а не штучным товаром.