Вот пишу, а сам думаю — сколько раз слышал от клиентов: ?Терморазрыв? Да, это про пластиковые окна?. Нет, не только. И даже не столько. Когда речь заходит об алюминиевых системах, особенно в нашем климате, всё становится серьёзнее. Технология терморазрыва методом заполнения пеной — это не просто модное словосочетание для каталога. Это, по сути, инженерное решение, которое определяет, будет ли конструкция работать как единое целое или расслоится на мостики холода. Многие производители грешат тем, что фокусируются на самом факте наличия пены, забывая о подготовке профиля, качестве самого состава и, что критично, о контроле процесса. Сам видел, как на объекте после двух зим эксплуатации пена в импостном профиле дала усадку — появилась щель, конденсат, плесень. И всё потому, что на этапе заполнения не учли коэффициент температурного расширения алюминия и эластичность полиуретанового состава. Так что давайте по порядку.

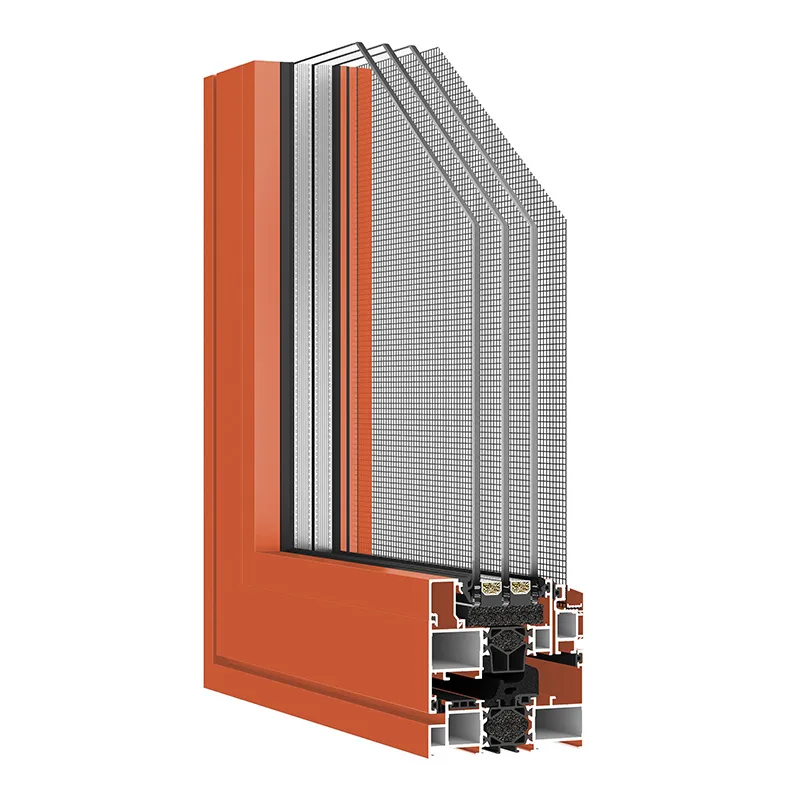

Если отбросить маркетинг, терморазрыв — это создание внутри металлического профиля стабильного полимерного барьера с низкой теплопроводностью. Ключевое слово — ?стабильного?. Метод заполнения пеной подразумевает не механическую вставку готовой ПВХ-вставки, а заливку жидкого полиуретанового компаунда в специальную камеру внутри профиля. После полимеризации он образует монолитный, но при этом достаточно эластичный слой. Почему это лучше? Потому что такой слой идеально повторяет геометрию сложного профиля, лишён стыков и, что важно, создаёт не только тепловой, но и звукоизоляционный барьер. Но здесь кроется первый подводный камень: геометрия камеры для заливки. Если она спроектирована без учёта направления расширения пены при застывании, можно получить внутренние напряжения, которые со временем приведут к отслоению от металла.

В работе с отечественными алюминиевыми профилями, как, например, у партнёров вроде ООО Шаньси Цзянькэ Энергосберегающие Материалы, это особенно актуально. Их команда как раз знакома с тонкостями разработки пресс-форм, а значит, понимает, что канал под пену должен быть не просто пазом, а рассчитанной полостью с микрозацепами для адгезии. На их сайте sxjkjncl.ru видно, что они выстраивают полную цепочку — от физических показателей сырья до финишного продукта. Это не случайно. Без глубокого понимания поведения материала на всех этапах, метод заполнения пеной превращается в лотерею.

Личный опыт: пробовали работать с разными полиуретановыми системами. Одни, казалось бы, от известных европейских поставщиков, в лабораторных условиях показывали прекрасные λ (лямбда), но на реальном производстве при низкой температуре в цехе полимеризовались неравномерно. Другие, менее разрекламированные, но с подобранным под наш климатический цикл коэффициентом линейного расширения, показывали стабильный результат годами. Вывод: технология упирается в три кита — профиль, пена и процесс. Выпал один — вся система даёт сбой.

Самая распространённая ошибка — экономия на подготовке поверхности. Алюминий перед заливкой нужно не просто обезжирить. Нужна активация поверхности, часто — нанесение специального праймера. Иначе адгезия будет слабой, и через несколько циклов ?зима-лето? можно получить тот самый злополучный зазор. Второй момент — температура компонентов пены. Если они хранятся на неотапливаемом складе, а заливаются в тёплый профиль, реакция идёт непредсказуемо. Пузыри, каверны, неполное заполнение — всё это брак, который проявится не сразу, а при первом серьёзном морозе.

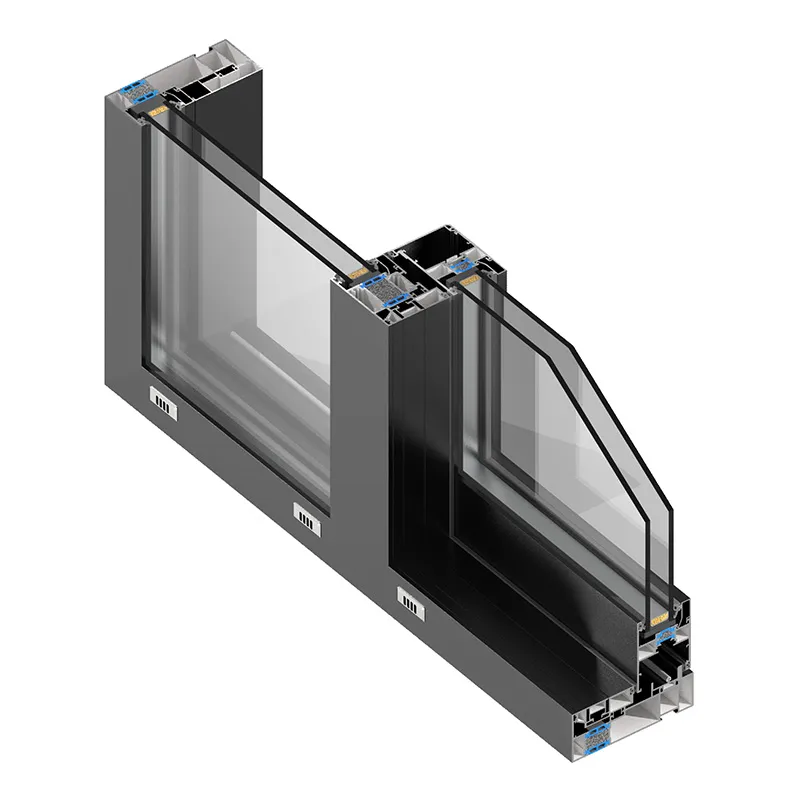

Ещё один нюанс, о котором редко говорят, — это влияние на механическую прочность узла. Качественный терморазрыв не должен ухудшать жесткость конструкции. Наоборот, правильно подобранная и залитая пена работает как демпфер и дополнительный связующий элемент. Но если переборщить с количеством или использовать слишком жёсткий состав, можно создать внутренние напряжения, которые при ветровой нагрузке приведут к микротрещинам в самом алюминии. Такие случаи были, причём диагностировать причину было сложно — грешили на качество металла, а проблема была в технологии заполнения.

Здесь как раз пригождается системный подход, который декларируют в своей работе компании, выстраивающие полные стандарты. Взять ту же ООО Шаньси Цзянькэ Энергосберегающие Материалы. В их описании упоминаются не только стандарты материалов, но и стандарты технологической системы, оборудования. Это не просто слова. На практике это означает, что для каждой серии профилей должен быть свой технологический регламент: температура компонентов, скорость подачи, время выдержки перед дальнейшей обработкой. Без этого любая, даже самая продвинутая технология, — это кустарщина.

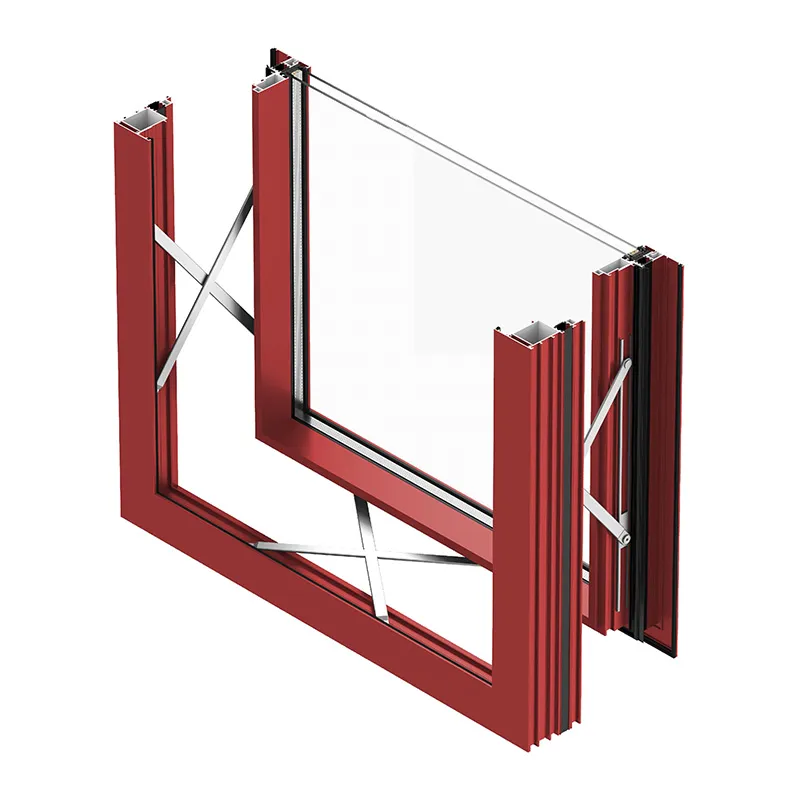

Работая с монтажниками, часто слышишь: ?С этим профилем проще, он “тёплый”?. Но через пару лет на некоторых объектах начинаются звонки: сквозит, промерзает угол, выпадает конденсат внутри стеклопакета. Разбираем. Частая причина — некачественный терморазрыв в угловом соединении или в зоне импоста. Пена либо не заполнила весь объём из-за сложной геометрии узла, либо со временем потеряла эластичность и отошла. Особенно это касается широких профилей для панорамного остекления, где длина мостика холода потенциально больше.

Хороший пример устойчивого решения — когда производитель профиля и поставщик системы заполнения работают в связке, тестируя готовый узел в климатической камере. Не просто профиль с пеной, а собранный угол или створку. Видел такие тесты. После 50 циклов от -40°C до +70°C смотрю на тепловизор — граница раздела остаётся чёткой, без аномальных пятен. Это и есть показатель качества. И это именно то, к чему, судя по их подходу к стандартам системы, стремятся специалисты из Шаньси Цзянькэ. Их знакомство с физическими показателями по всей цепочке — это не для брошюры, а необходимое условие для предсказуемого результата на объекте.

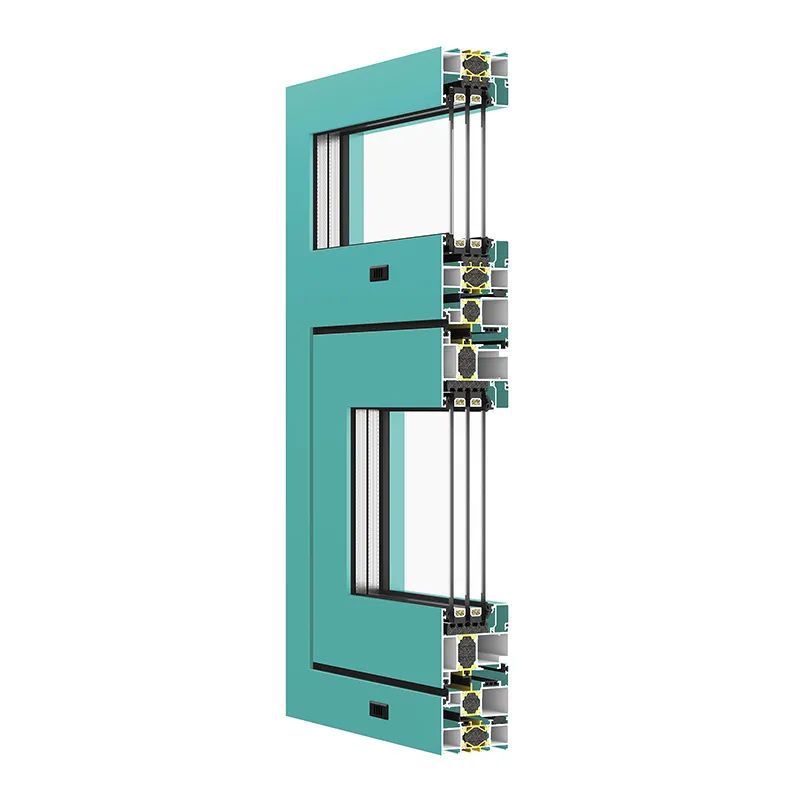

Отсюда и практический совет: выбирая окна или двери с такой технологией, спрашивайте не только про коэффициент теплопроводения профиля (Uf), но и про протоколы испытаний именно узлов — угловых и импостных соединений. И кто их проводил. Если производитель ссылается только на сертификаты на пену, это тревожный звоночек.

Куда всё движется? Вижу тенденцию к ещё более интеллектуальным составам. Речь о пенах с изменяемыми свойствами, например, с повышенной эластичностью на разрыв при сохранении твёрдости на сжатие. Это позволит делать терморазрывы в ещё более тонких и сложных профилях без потери прочности. Второй вектор — автоматизация контроля процесса заливки. Не по времени, а по датчикам давления и объёма внутри камеры, чтобы исключить человеческий фактор и брак ?недолива?.

Но технология — это лишь инструмент. Главное — это культура производства и проектирования. Можно иметь лучшую в мире пену, но если пресс-форма для профиля сделана с допусками в полмиллиметра, о стабильном результате можно забыть. Поэтому так ценятся поставщики, которые мыслят системно — от разработки пресс-формы до стандартов обслуживания готового продукта. Как раз то, что заложено в философию компании, о которой шла речь. Их стандарты технологической и программной системы — это, по сути, попытка формализовать и гарантировать качество на каждом шагу, что для такой ответственной технологии, как терморазрыв методом заполнения пеной, является не прихотью, а необходимостью.

В итоге, что хочу сказать? Технология работает и работает brilliantly, но только при условии комплексного, инженерного подхода. Это не волшебная таблетка, а точный механизм. И его надежность определяется самым слабым звеном в цепочке: проектирование профиля -> подготовка поверхности -> выбор и хранение компонентов пены -> точность процесса заливки -> контроль качества узла. Упустишь одно — и все преимущества сводятся на нет. Поэтому, когда next раз будете выбирать или обсуждать такие системы, смотрите глубже красивого термина. Смотрите на процесс целиком.