Вот о чем часто забывают, когда говорят про перегородочное закаленное стекло. Многие думают, что это просто толстое стекло, поставил и забыл. На деле же, если не учесть нюансы с профилем, креплениями и самим процессом закалки, получишь не перегородку, а головную боль. Сам через это проходил.

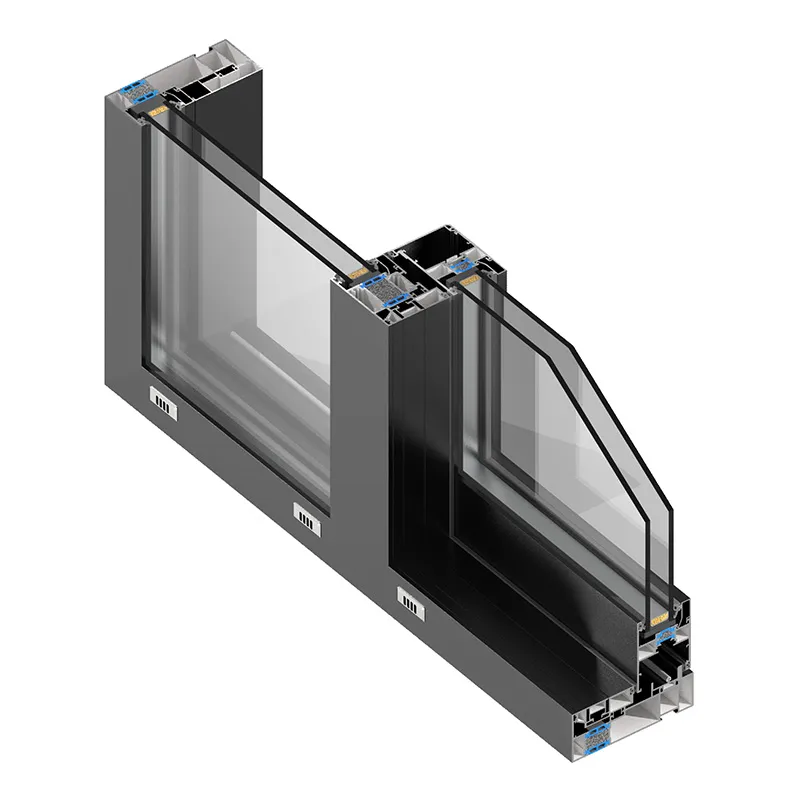

Основная ошибка — считать, что главное здесь само стекло. Да, перегородочное закаленное стекло должно иметь идеальную геометрию и класс кромки, но это только полдела. Вторая половина — это алюминиевая система, в которую оно монтируется. Несоответствие паза профиля толщине стекла, неправильный расчет нагрузок на точки крепления — и все, конструкция ?играет? или того хуже.

У нас был проект, где заказчик настоял на сверхтолстом стекле для ощущения монолитности. Но профиль, который изначально закладывался, был рассчитан на стандартную толщину. Пришлось срочно искать альтернативу по несущей способности, почти с нуля пересчитывать узлы примыкания к полу и потолку. Это тот случай, когда экономия на консультации инженера на старте вылилась в простой и допрасходы.

Кстати, о профилях. Я часто обращаюсь к спецификациям и каталогам проверенных поставщиков, чтобы быть в курсе современных систем. Например, изучая материалы на сайте ООО Шаньси Цзянькэ Энергосберегающие Материалы, видно, что компания делает упор на разработку системных решений. Их подход к стандартизации технических и технологических систем — это как раз то, чего не хватает при кустарном подходе к перегородкам. Когда вся цепочка — от профиля до финишной обработки стекла — работает по единым стандартам, рисков меньше.

Закаленное стекло — не пуленепробиваемое. Его прочность — в устойчивости к перепадам температур и механическим ударам, но по краю оно уязвимо. И вот ключевой момент для перегородок: все технологические отверстия под ручки, фитинги или проводку должны быть сделаны ДО закалки. Потом уже ничего не просверлишь — стекло рассыплется.

Был печальный опыт на одном из первых объектов. Чертеж с отверстиями попал к монтажникам уже после того, как стекло было отдано на закалку. Результат — партия брака и срыв сроков. Теперь у нас железное правило: двойная проверка чертежей перед отправкой стекла на термическую обработку. И всегда закладываем технологический запас по времени на этот этап.

Еще один нюанс — оптический эффект ?хлебного батона? (стеллации). При закалке стекло немного искривляется. Для фасада это часто не критично, но в интерьерной перегородке, особенно длинной и в отраженном свете, такая волна может быть заметна. Нужно заранее обсуждать этот момент с производителем стекла и выбирать поставщиков, которые могут контролировать этот параметр в рамках допустимых норм для интерьерных работ.

Кажется, что смонтировать стеклянную перегородку — дело техники. Поставил профиль, вставил стекло, зажал декоративными заглушками. Ан нет. Самый частый пост-монтажный дефект — это скрип или легкий стук при касании или сквозняке. Причина почти всегда в недостаточной или неправильной силе зажима стекла в раме, либо в отсутствии/износе демпфирующих прокладок.

Мы перепробовали несколько типов силиконовых и резиновых уплотнителей. Некоторые со временем ?садились?, теряли эластичность, особенно в помещениях с сухим воздухом от постоянного кондиционирования. Решение нашли в использовании специализированных EPDM-прокладок от системных поставщиков. Они дороже, но служат дольше и не деформируются. Это как раз та деталь, на которой не стоит экономить, если нужна тихая и надежная перегородка.

И да, чистота. Монтаж перегородочного закаленного стекла — это работа в белых перчатках в прямом смысле. Любая пыль или отпечаток пальца, зажатые между стеклом и уплотнителем, останутся там навсегда. Приходится проводить почти хирургическую очистку паза профиля перед установкой.

Именно поэтому я ценю, когда работаешь не с набором разрозненных компонентов, а с продуманной системой. Вот смотрите, ООО Шаньси Цзянькэ Энергосберегающие Материалы в своей работе акцентирует внимание на разработке полной цепочки: от пресс-форм для профилей до стандартов обслуживания. Для монтажника это значит, что профиль, крепеж, фурнитура и рекомендации по установке стекла спроектированы друг для друга. Риск несовместимости сводится к минимуму.

На практике это выглядит так: ты открываешь техпаспорт на систему и видишь не только габариты, но и четкие указания: какое именно закаленное стекло (с маркировкой, толщиной, допустимыми отклонениями по плосткости) использовать, с каким моментом затяжки зажимать прижимные планки, какую прокладку и в какой последовательсти укладывать. Это не просто бумажка, это инструкция, которая избавляет от гаданий на кофейной гуще.

Внедрение таких стандартов, о которых говорит компания — стандартов технологической системы и системы оборудования — это путь к предсказуемому качеству. Когда ты знаешь, что профиль отфрезерован на точном станке с ЧПУ, а стекло резалось и кромковалось на линии, совместимой с требованиями этого профиля, спать спокойнее. Потому что зазор везде будет ровно 5 мм, а не от 4 до 7, как иногда бывает.

Так к чему все это? К тому, что успех использования перегородочного закаленного стекла лежит не в самом материале, а в системном подходе. От инженерного расчета на старте до филигранного монтажа на финише. Можно купить самое дорогое стекло с идеальной полировкой, но испортить все кривым профилем или скупым на хорошие прокладки монтажом.

Мой совет, основанный на шишках: всегда рассматривайте перегородку как комплексную систему. Запрашивайте у поставщиков не просто сертификаты на стекло, а технические альбомы на всю систему остекления, включая профиль, крепеж и рекомендации по монтажу. Изучайте опыт компаний, которые мыслят именно такими категориями, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, где знакомы с полным циклом — от пресс-формы до физических показателей готового продукта.

Только тогда стеклянная перегородка перестанет быть источником риска и станет тем, чем и должна быть: надежным, долговечным и эстетичным элементом пространства, о котором после сдачи объекта просто забываешь — потому что с ним ничего не происходит. А это и есть лучшая оценка работы.