Когда слышишь ?перерабатываемый полностью алюминиевый винный шкаф?, первое, что приходит в голову — это, наверное, просто ящик из алюминиевого профиля. Но на деле, если копнуть, всё не так просто. Многие думают, что раз материал — алюминий, то и проблемы с утилизацией нет. Это главное заблуждение. Полная перерабатываемость — это не только про материал, а про всю конструкцию: крепежи, соединения, покрытия, даже уплотнители. И вот тут начинается самое интересное, а часто и головная боль.

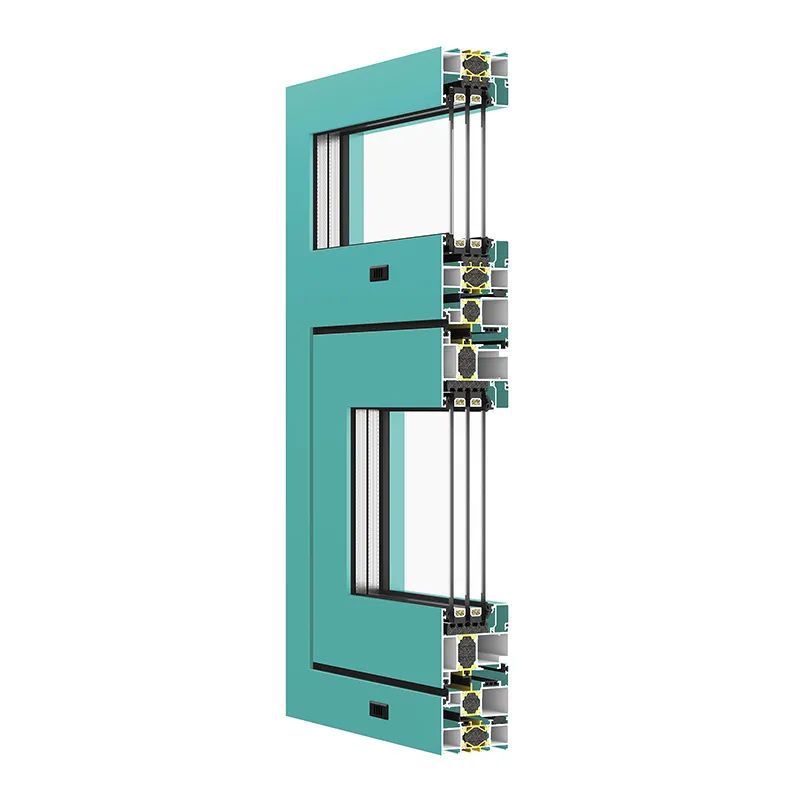

Начну с основы — профиль. Казалось бы, взял экструдированный алюминий, собрал каркас. Но если в этом профиле есть стальные закладные элементы для усиления (а в серьёзных шкафах они часто есть), то при переработке это уже не чистый поток металла. Нужно либо разбирать вручную, что убивает экономику, либо дробить и потом сепарировать — энергозатратно. Перерабатываемый полностью алюминиевый винный шкаф подразумевает проектирование под разборку. Мы в своё время наступили на эти грабли, пытаясь адаптировать стандартные строительные профили. Получилось жёстко, но неразборчиво.

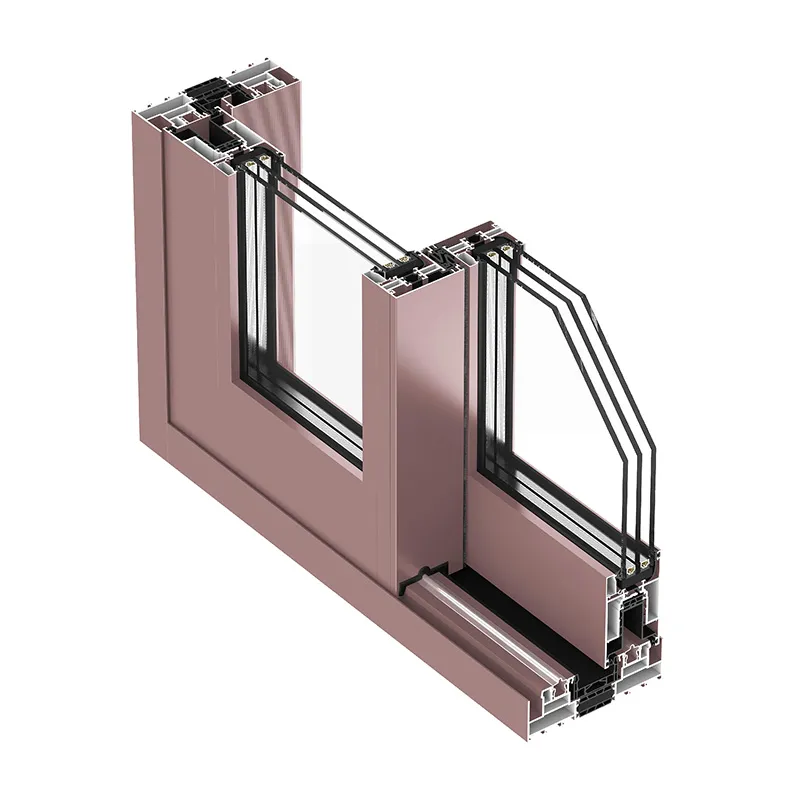

Потом — покрытия. Анодирование или порошковая покраска. С анодированием проще — это оксидный слой, он в переплавке уходит в шлак. А вот порошковая краска... Если она не специально разработана под высокотемпературное сжигание без остатка, при переработке получишь загрязнённый алюминий. Качество вторичного сырья падает. Пришлось глубоко погружаться в спецификации материалов от поставщиков, что само по себе стало отдельным проектом.

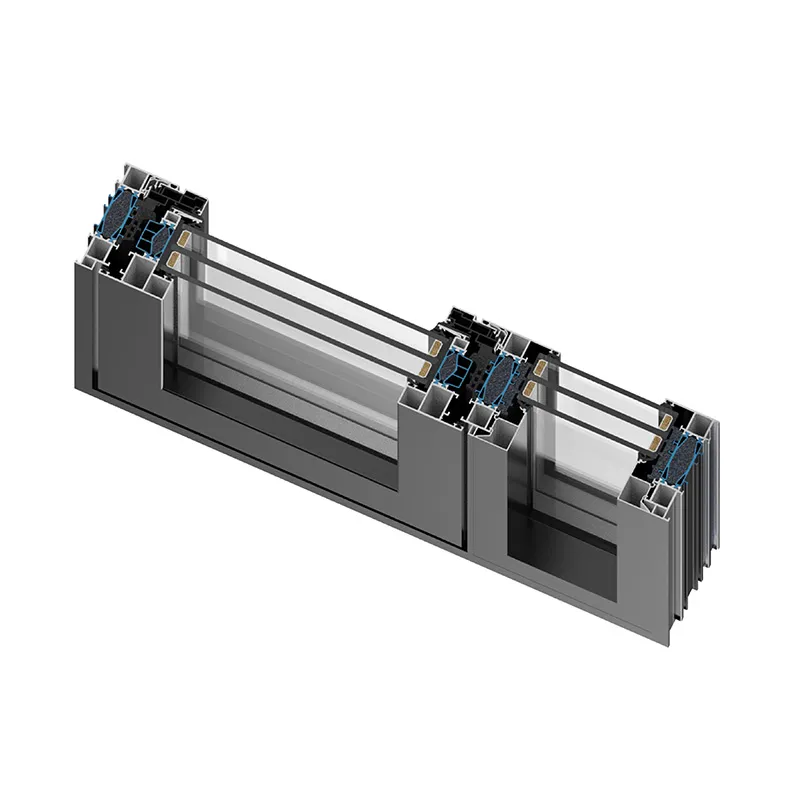

И мелочи, которые всё портят. Резиновые уплотнители на дверцах, пластиковые направляющие для полок, клеевые составы. Каждый такой элемент — потенциальный загрязнитель потока. Идеальный шкаф с точки зрения цикличной экономики — это конструктор, где всё на механических креплениях и из мономатериала. Но винный шкаф — это ещё и термоизоляция. И вот тут без композитных сэндвич-панелей, как правило, не обойтись. Замкнутый круг.

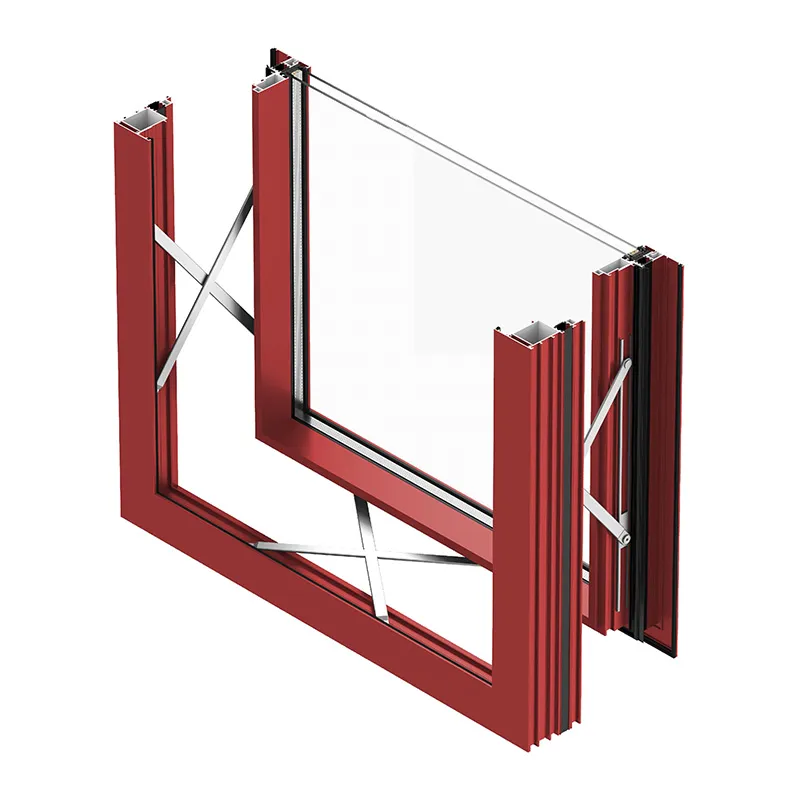

Мы долго экспериментировали с соединениями. Сварка, очевидно, отпадает — это сплавление, не разберёшь. Клёпка — лучше, но требует доступа к тыльной стороне, что не всегда возможно в готовой конструкции. В итоге остановились на системе прецизионных винтовых соединений из того же алюминиевого сплава. Да, это дороже в производстве, требует высокоточной обработки отверстий и фрезеровки, но зато на выходе получаем каркас, который можно раскрутить обычным инструментом. Это было ключевое решение для нашего прототипа.

С термоизоляцией пришлось идти на компромисс. Чистый алюминий не держит температуру. Использовали сэндвич-панели с алюминиевыми обшивками и сердечником из вспененного полиэтилена (не самого дешёвого, а специальной марки, который при переработке может быть отделён и имеет свою систему утилизации). Это не идеал ?мономатериала?, но реалистичный и работающий вариант. Важно было подобрать клей для склейки слоёв, который при нагреве в печи для переплавки алюминия полностью выгорал, не оставляя твёрдых остатков.

Здесь как раз пригодился опыт компаний, которые мы изучали. Например, ООО Шаньси Цзянькэ Энергосберегающие Материалы (их сайт — sxjkjncl.ru). Они не делают винные шкафы, но их компетенция в разработке и обработке пресс-форм для алюминиевых профилей, а главное — их глубокое знание физических показателей продукции по всей цепочке, было очень показательно. Их подход к созданию систем стандартов — от материалов до технологий — наводит на мысль, что проектирование по-настоящему перерабатываемого продукта должно начинаться именно с таких фундаментальных вещей. Их стандарты технологической системы, например, прямо касаются вопросов совместимости материалов на этапе утилизации.

Был у нас один печальный опыт с системой дверей. Захотелось сделать супер-плавный ход на скрытых роликах. Нашли отличные подшипники, но стальные. Маленькие, но их было много. В расчёте на цикл жизни продукта это выглядело мелочью. Но когда мы смоделировали процесс дробления и магнитной сепарации всего шкафа, оказалось, что эти мелкие стальные шарики практически неизвлекаемы. Они бы неминуемо попали в расплав алюминия, ухудшив его качество. Пришлось полностью перепроектировать узел, перейти на полимерные подшипники скольжения с определённым температурным порогом сгорания. Дорого и долго.

Другой провал — эстетика. Голый алюминий без покрытия выглядит слишком индустриально для многих клиентов. Мы пробовали делать фасады из анодированного под цвет дерева алюминия. Технологически сложно, дорого, и цвет не всегда предсказуем от партии к партии. Рынок винных шкафов — часто про статус и интерьер, тут ?технарский? вид прокатывает не всегда. Признаться, этот вопрос до конца не закрыт. Возможно, будущее за съёмными декоративными панелями, которые можно менять, а основной каркас остаётся вечным.

И ещё момент — логистика обратного потока. Спроектировать разборчивый продукт — это полдела. Кто и как его будет возвращать на переработку? Где пункты приёма? Экономически это пока слабо просчитывается без господдержки или чётких обязательств производителя. Мы вели переговоры с одной сетью винных бутиков о системе возврата старых шкафов при покупке новых, но это упирается в транспортные издержки и необходимость иметь центры разборки. Пока в пилотном режиме.

Так что же, перерабатываемый полностью алюминиевый винный шкаф — утопия? Нет, это вполне реально. Но это продукт, спроектированный с конца. Сначала думаешь, как его будут разбирать и переплавлять, а потом уже — как он будет выглядеть и работать. Это меняет всю философию проектирования. Нужны партнёры, которые понимают физику материалов на глубоком уровне, как та же ООО Шаньси Цзянькэ Энергосберегающие Материалы. Их работа над стандартами системы материалов как раз для устойчивого развития — это тот базис, без которого все разговоры о перерабатываемости остаются маркетингом.

Сейчас мы видим растущий запрос от коммерческих заказчиков — ресторанов, отелей. Для них экологичность становится не просто строчкой в отчёте, а фактором долгосрочной экономики и репутации. Им важна предсказуемость стоимости владения, включая утилизацию. Вот здесь наш подход находит отклик.

Дальнейшее развитие, на мой взгляд, за цифровыми паспортами изделий. Чтобы каждый шкаф имел QR-код с полной схемой разборки, спецификацией всех материалов и указанием ближайшего пункта приёма. И за кооперацией в отрасли. Чтобы профиль, крепёж, покрытия и изоляция производились с расчётом на совместную переработку. Это уже вопрос не к одному инженеру, а к всей промышленной экосистеме. Но начинать надо с конкретных продуктов, пусть даже сложных, как винный шкаф. Он, кстати, отличный полигон для таких испытаний — требовательный и к климату, и к эстетике, и к долговечности.