Вот термин, который часто мелькает в спецификациях, но редко кто по-настоящему вникает в суть. Многие думают, что ?полностью алюминиевый? — это просто про корпус, а ?зонирование? — про несколько полок с разной температурой. На деле же, ключевой вызов и ценность кроются в стыке этих понятий: как алюминиевая конструкция физически позволяет реализовать стабильное, энергоэффективное и долговечное зонирование. Частая ошибка — рассматривать шкаф как холодильник, просто красивый. Но вино — живой продукт, и его хранение требует от материала не просто прочности, а определенных физических взаимодействий с микроклиматом.

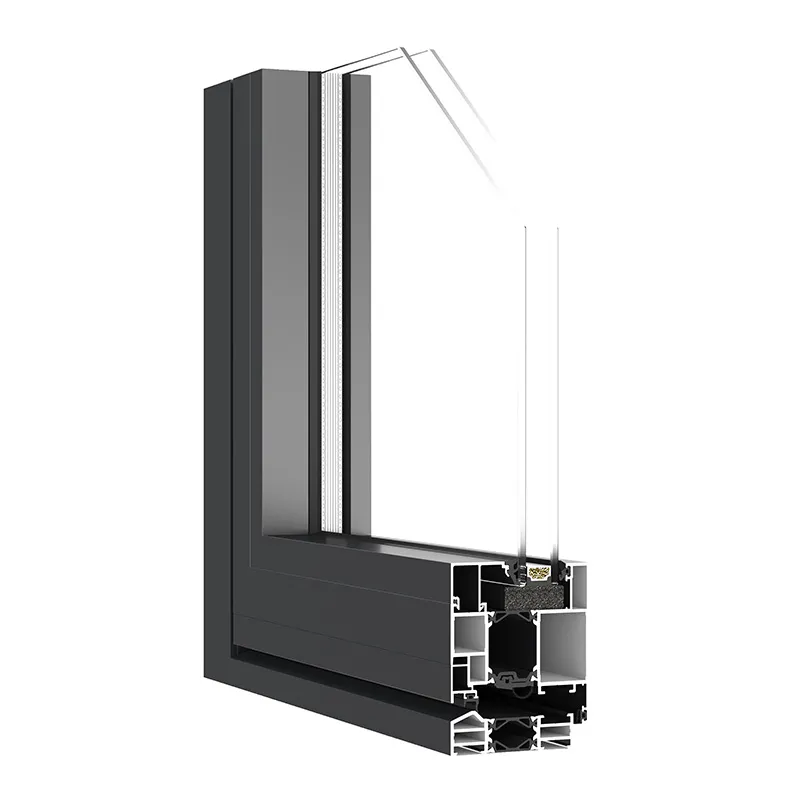

Тут всё упирается в поведение материала в условиях постоянного перепада температур и влажности. Дерево ?дышит?, что проблематично для герметичности зон. Нержавейка отлична для гигиены, но её теплопроводность — палка о двух концах. Для полностью алюминиевого винного шкафа профиль — это не просто рама. Это несущая система, которая должна компенсировать температурные деформации, обеспечивать жесткость для тяжелых бутылок и служить основой для монтажа изоляции и климатического оборудования.

Вспоминаю один проект, где заказчик настоял на сверхтонких профилях ?для эстетики?. Результат? После сборки и запуска холодильных агрегатов появился едва уловимый, но раздражающий скрип — микро-деформации. Пришлось пересматривать сечение профиля и схему креплений. Опыт ООО Шаньси Цзянькэ Энергосберегающие Материалы в разработке пресс-форм для профилей здесь как раз кстати — они понимают, как геометрия и сплав влияют на конечное поведение конструкции под нагрузкой, а не только на её внешний вид.

Именно их подход к стандартам технологической системы показывает важность предсказуемости материала. Для зонирования, где рядом могут соседствовать зона +12°C и +18°C, стабильность каркаса — основа. Алюминий, при правильном сплаве и обработке, дает эту стабильность, не становясь мостиком холода, если грамотно развязан с внутренней изоляцией.

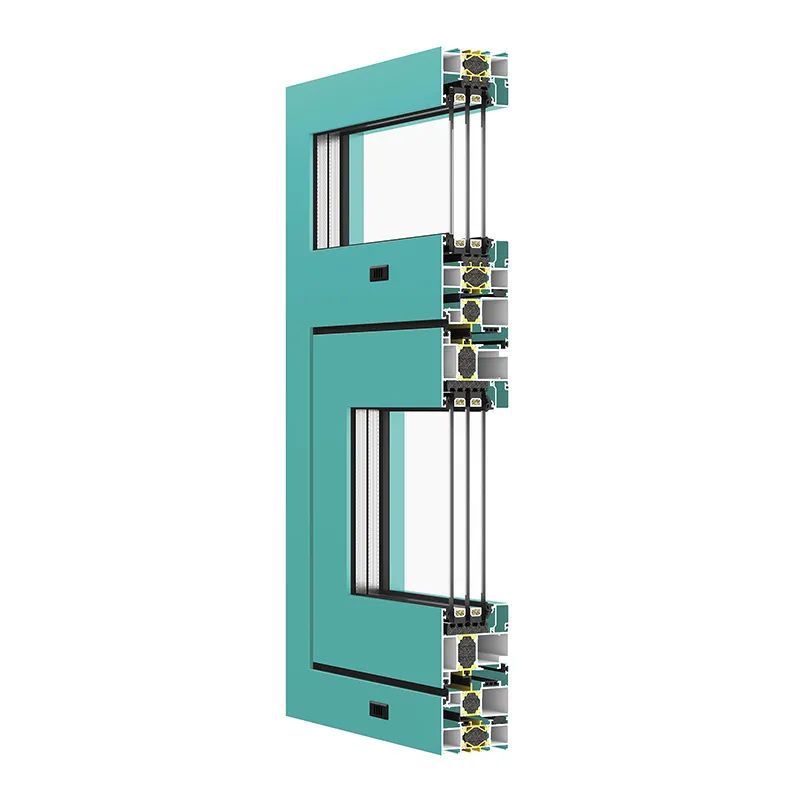

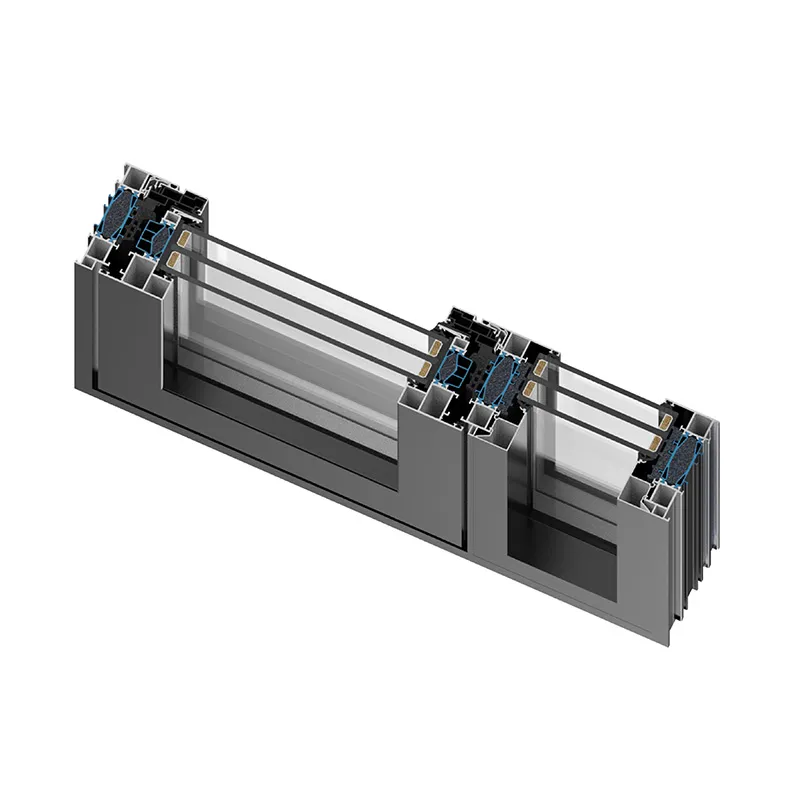

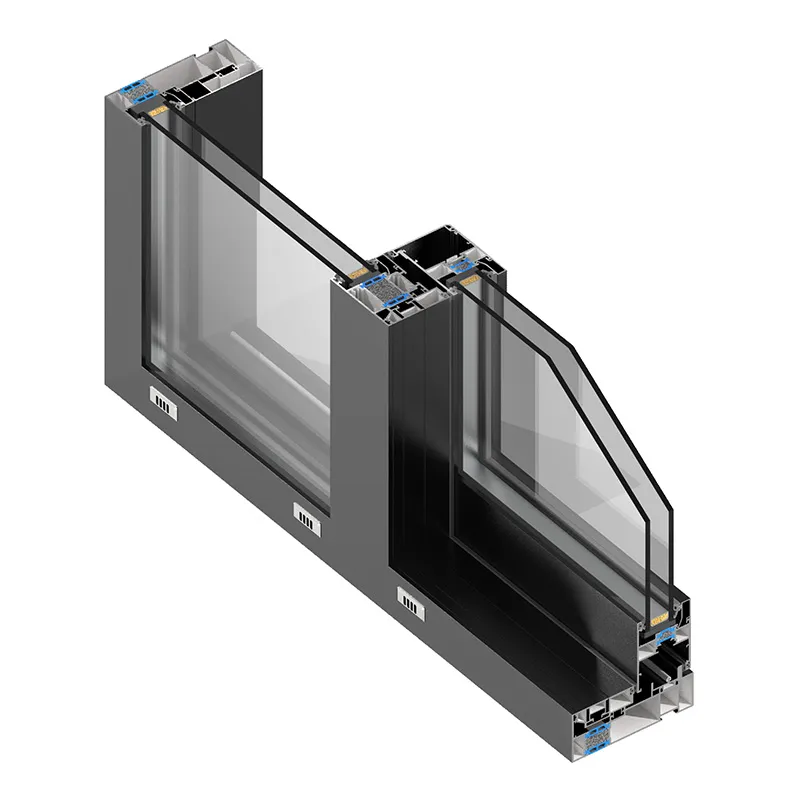

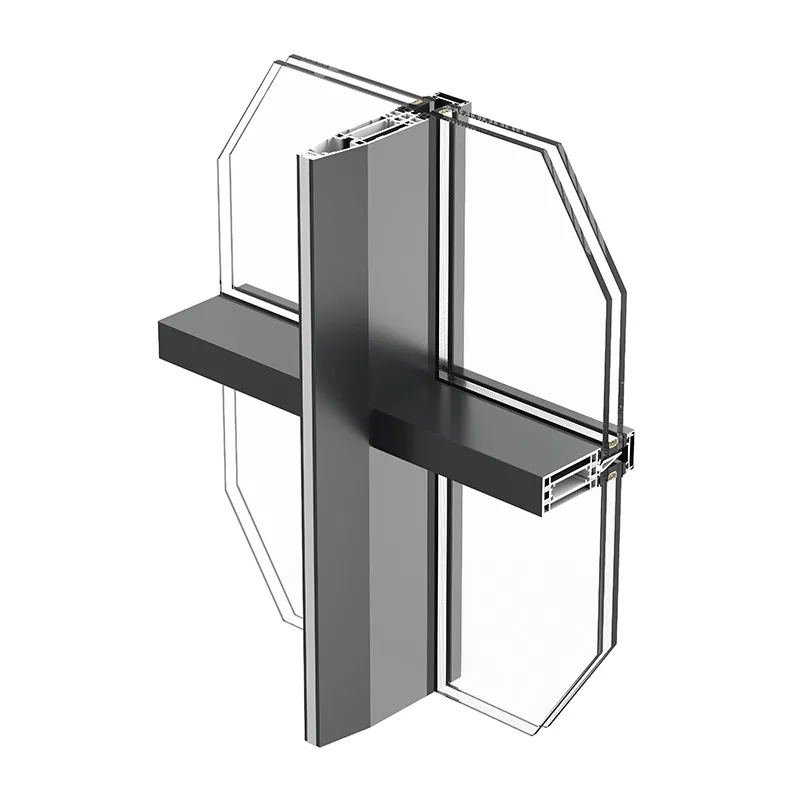

Когда говорят о зонировании, обычно рисуют красивые картинки с разными секциями. Реальность сложнее. Каждая зона — это, по сути, отдельная камера внутри общего корпуса. И здесь алюминиевый профиль играет решающую роль в организации пространства. Перегородки между зонами должны быть жестко закреплены в несущей конструкции, сохраняя полную герметичность, но при этом в них проходят трубки хладагента, проводка датчиков, иногда вентиляционные каналы для равномерного распределения температуры.

Проектировщики без опыта часто делают эти перегородки из того же сэндвич-панеля, что и стенки, и крепят их напрямую к внешнему профилю. Это ошибка. Тепловое расширение внешнего корпуса и внутренних перегородок отличается, так как температуры разные. Нужна система компенсационных креплений, и алюминиевый профиль с его точными геометрическими параметрами позволяет это реализовать — например, через пазовое соединение с силиконовым термо-компенсатором.

На сайте ООО Шаньси Цзянькэ Энергосберегающие Материалы (https://www.sxjkjncl.ru) в разделе о стандартах технической системы, если вчитаться, есть отсылки к подобным комплексным решениям. Их экспертиза в цепочке поставок алюминиевых профилей означает понимание полного цикла: от пресс-формы до поведения готового узла в сборке. Для инженера, проектирующего шкаф, это критически важно — знать, как поведет себя конкретный профиль от конкретного поставщика при монтаже и в работе.

Это больная тема. В полностью алюминиевом корпусе без терморазрыва в профилях внешней рамы неизбежно будет выпадение конденсата, а то и инея, на внешних углах в жару, если шкаф стоит в теплом помещении. Многие производители экономят, делая просто ?алюминиевый ящик? с внутренним утеплением. Но мостиком холода становится сам несущий каркас.

Правильное решение — использование профиля с терморазрывом, например, по технологии ?пайка-инжекция? полиамидной вставки. Но это дорого и технологически сложно. Альтернатива, которую мы опробовали в нескольких проектах — сборная рама, где внешний и внутренний контуры профиля разделены слоем высокоэффективной изоляции (например, вспененного полиэтилена с высоким сопротивлением), а механическая связь осуществляется через минимальные площади контакта из нержавеющих шпилек. Это требует ювелирной точности в изготовлении профиля, иначе возникнут перекосы.

Здесь как раз пригодился бы опыт команды, знакомой с физическими показателями продукции полной цепочки поставок, как у упомянутой компании. Потому что нужно не просто заказать профиль по чертежу, а заранее просчитать его теплопроводность, прочность на срез в узле крепления и совместимость с другими материалами системы.

В одном из заказов мы столкнулись с проблемой вибрации. Винный шкаф с тремя зонами, в каждой — свой независимый компрессор. Когда работали все три, возникала низкочастотная вибрация, которая передавалась на профиль, а тот, будучи отличным проводником звука, начинал слегка ?гудеть?. Клиент жаловался на назойливый фон. Проблема была в резонансе. Решили не увеличением массы профиля, а изменением точек крепления компрессоров к раме через демпфирующие прокладки и небольшим изменением геометрии кронштейнов — чтобы изменить частоту колебаний.

Это к вопросу о стандартах системы материалов и оборудования. Готовых решений для таких нюансов нет. Нужно иметь глубокое понимание, как поведет себя алюминиевая конструкция не только статически, но и под динамическими нагрузками. Информация о стандартах программной системы на сайте https://www.sxjkjncl.ru, если мыслить шире, может быть интерпретирована и как необходимость комплексного цифрового моделирования таких процессов на этапе проектирования профиля и всей сборки.

Ещё один момент — крепление стеклянных дверей. Для винного шкафа это часто панорамное остекление. Петли должны держать немалый вес, крепиться к профилю, и при этом не создавать мостик холода. Стандартные решения из мебельной индустрии здесь не работают — конденсат по краям. Пришлось разрабатывать узел с термоизолированной втулкой и креплением через промежуточную пластину из технополимера. Опять же, всё упирается в точность пазов и отверстий в основном алюминиевом профиле.

Создание по-настоящему качественного полностью алюминиевого винного шкафа с зонированием — это не сборка готовых модулей. Это инженерный проект, где алюминиевый профиль — основа основ. Его выбор определяет долговечность, энергоэффективность, тишину работы и даже сохранность вина. Экономия на профиле или проектировании его узлов ведет к проблемам, которые проявятся через полгода-год эксплуатации: конденсат, шум, перекосы дверей, нарушение температурного режима в зонах.

Поэтому так важна работа с поставщиками, которые мыслят не метрами погонными профиля, а системами. Как, судя по описанию, делает ООО Шаньси Цзянькэ Энергосберегающие Материалы, разрабатывая стандарты для устойчивого развития строительных систем. Их подход к стандартам технологической и сервисной системы продукта можно экстраполировать и на нишевый сегмент винных шкафов: нужна не просто деталь, а гарантированное поведение этой детали в составе сложного изделия на протяжении всего срока службы.

В итоге, идеальный шкаф рождается из синергии между дизайнером, инженером-холодильщиком и технологом по алюминиевым конструкциям. И если один из этих элементов слаб, то даже самая красивая ?полностью алюминиевая? оболочка не обеспечит того, ради чего всё затевалось — безупречных условий для хранения вина. Зонирование тогда становится просто маркетинговой надписью на панели управления.