Вот этот запрос — ?полностью алюминиевый встроенный сервант долговечный, не деформирующийся? — он ведь не просто так формулируется. Клиент уже намучился, наверное, с тем, что называют ?металлом?, а на деле это тонкий профиль на каркасе из ДСП, который через полгода в сырой кухне повело. И он хочет гарантий. Но в этой фразе кроется и главное недопонимание: цельнолитого алюминиевого шкафа не существует в природе. Речь всегда о системе профилей, соединений и наполнения. И долговечность здесь — это не свойство самого материала, а результат грамотной инженерии всей конструкции.

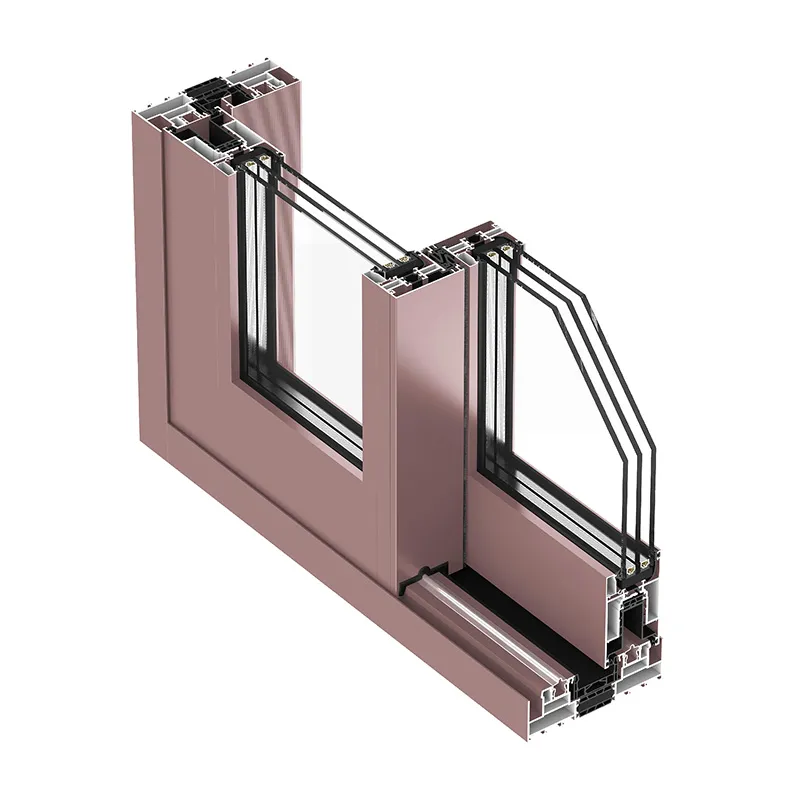

Когда говорят ?полностью алюминиевый?, часто представляют монолит. На деле — это сборная конструкция из экструдированных профилей. И здесь первый камень преткновения — качество самого сплава и точность экструзии. Видел я образцы, где профиль для стоек был с тонкой стенкой, да ещё и с внутренними напряжениями после прессования. Такой даже при аккуратной сборке может со временем ?повести? себя непредсказуемо, особенно под нагрузкой столешницы или встроенной техники. Долговечность начинается здесь — на этапе создания пресс-формы и контроля физических показателей слитка.

Тут, к слову, вспоминается опыт коллег из ООО Шаньси Цзянькэ Энергосберегающие Материалы. Они как раз делают упор не просто на поставку профиля, а на глубокое понимание всей цепочки: от разработки пресс-форм до финишных свойств изделия. Это важный момент. Можно купить дешёвый профиль у кого угодно, но без отлаженной системы стандартов — технических, технологических, по оборудованию — получить стабильно не деформирующийся каркас будет сложно. Их подход, описанный на sxjkjncl.ru, — это как раз попытка систематизировать эти знания, что для производителя мебели ценно.

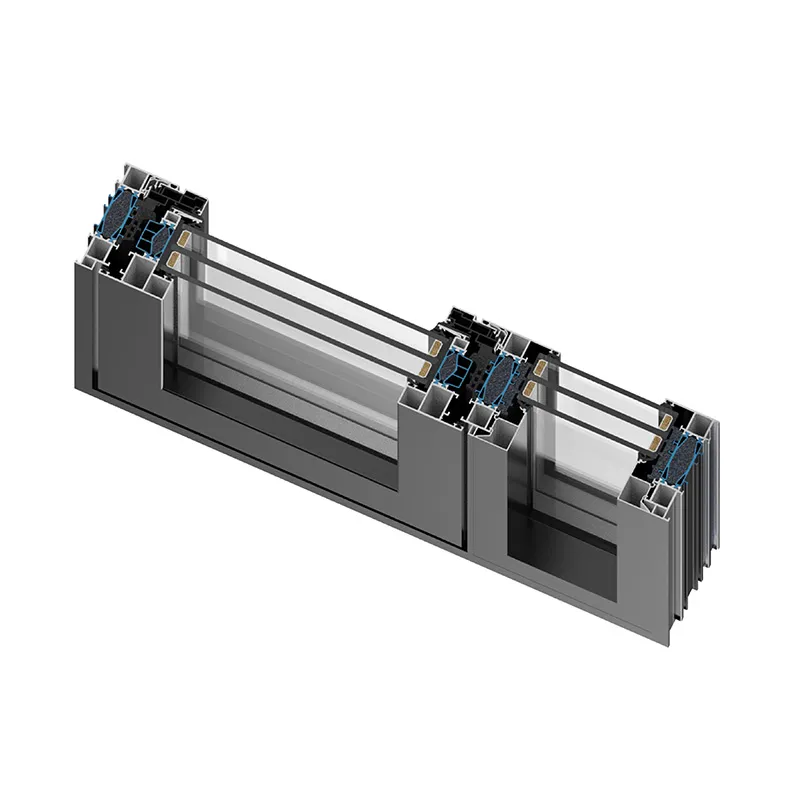

Лично сталкивался с ситуацией, когда заказчик требовал ?самый толстый профиль?. Поставили. А крепёж использовали стандартный, для лёгких конструкций. Итог — точки соединения стали слабым звеном, появился люфт, а потом и деформация. Вывод: долговечность — это система. Профиль, крепёж, соединительные элементы — всё должно быть рассчитано на единый рабочий цикл.

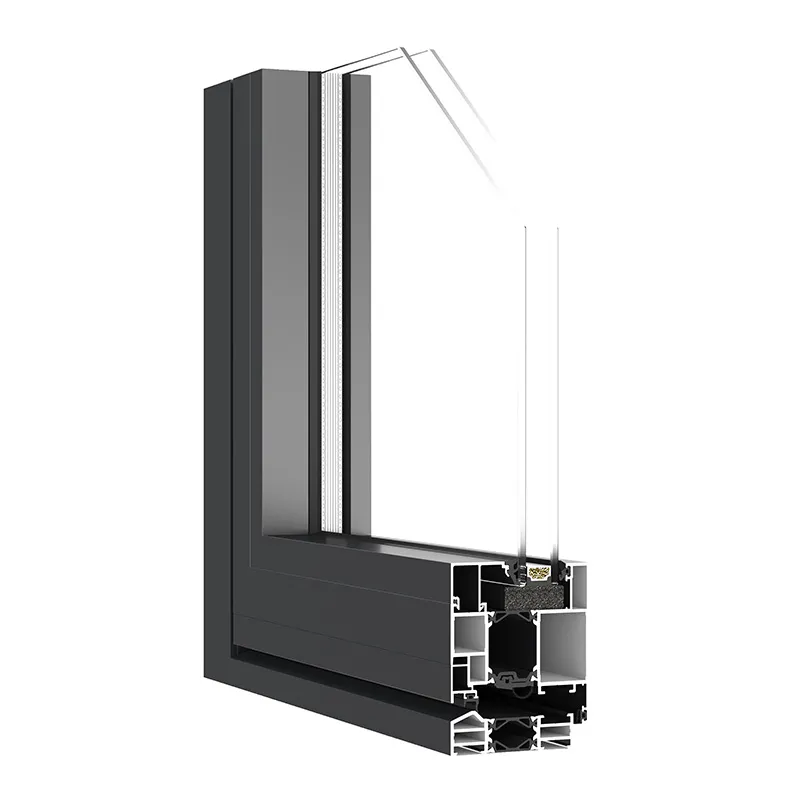

Встроенный сервант из алюминия — это история про интеграцию в нишу. И здесь главный враг — микроклимат. Бетонная стена может ?дышать?, давать конденсат. Если ты просто прижмёшь к ней алюминиевый короб без должной изоляции тыльной стороны или без вентиляционных зазоров, то рискуешь получить постоянный конденсат. Алюминий-то не гниёт, но вот точки крепления, уплотнители, да и внутреннее наполнение (если оно не влагостойкое) — могут пострадать. И тогда о какой долговечности речи?

Частая ошибка — экономия на монтажном комплекте. Использовать простые анкера для гипсокартона, чтобы прикрепить тяжёлую конструкцию к стене. Со временем вибрация от техники или просто усадка дома ослабляет такое крепление. Нужны специализированные распорные анкера или химические дюбели, рассчитанные на динамическую нагрузку. Это та деталь, которую в каталогах не всегда показывают, но она критически важна для того, чтобы сервант действительно был встроенным на десятилетия.

Был у меня проект, где ниша была с небольшим перекосом. Монтажники решили ?дожать? конструкцию, подтянув крепления. Вроде встало ровно. Но через год профиль в точке максимального напряжения дал микротрещину у технологического паза. Деформации не было, но сам факт показал: алюминий, хоть и прочный, но не терпит принудительного выравнивания с созданием внутренних напряжений. Нужно или готовить нишу, или закладывать в конструкцию регулируемые компенсаторы.

Алюминий деформируется. Вопрос — при каких условиях и вернётся ли он в исходное состояние. Упругая деформация — это нормально. Пластическая — это брак или перегрузка. Когда продавцы клянутся, что их изделие ?абсолютно не деформирующееся?, это красный флаг. Честный разговор должен быть о предельно допустимых нагрузках на полку, о сопротивлении на изгиб конкретного профиля, о качестве термоупрочнения, если оно применялось.

Ключевой фактор — рёбра жёсткости в крупногабаритных деталях, например, в боковинах высокого серванта. Просто плоский лист алюминия, даже толщиной 3-4 мм, под нагрузкой согнётся. Нужен либо профиль с П-образным или коробчатым сечением, либо фрезеровка дополнительных жёстких рёбер на внутренней стороне панели. Без этого даже самый качественный сплав не спасёт. Это та самая ?технологическая система?, которую упоминают в ООО Шаньси Цзянькэ — без чётких стандартов на подобные конструктивные решения добиться стабильного результата невозможно.

Помню, тестировали мы однажды сервант от нового поставщика. Красиво, сборка приятная. Но положили на цельную полку (из алюминиевого листа) тяжёлую посудомоечную машину… Полка прогнулась, пусть и незначительно, но визуально это было заметно. Оказалось, производитель сэкономил, не заложив под неё дополнительный силовой профиль. То есть деформация была заложена в конструкцию изначально. После этого всегда смотрю не на общие слова, а на чертежи узлов.

Можно взять идеальный профиль от лучшего производителя, но убить всё дело на сборке. Ручная затяжка угловых соединений ?на глаз? — бич многих мелких цехов. Недотянул — будет люфт и скрип. Перетянул — сорвёшь резьбу в тонкостенном профиле или создашь то самое напряжение, которое позже аукнется. Нужен динамометрический ключ и чёткий регламент по моментам затяжки для каждого типа соединения. Это часть ?системы обслуживания продукции?, о которой говорится в описании компании — но многие ли её реально придерживаются?

Фурнитура — отдельная песня. Петли, направляющие для ящиков, опоры — они должны быть рассчитаны именно на алюминиевый профиль, а не на дерево или ЛДСП. Точка крепления часто слабее самого профиля. Видел случаи, когда от постоянной нагрузки вырывало винт вместе с резьбой из стойки. Решение — использовать фурнитуру с бóльшей площадью контакта или специальные закладные гайки-втулки, запрессованные в профиль на этапе его производства.

И ещё о наполнении. Часто клиент хочет ?полностью алюминиевый?, но внутри — стеклянные полки или деревянные ящики. Это нормально. Но крепление для этих элементов должно быть продумано так, чтобы не создавать точечных нагрузок на алюминиевую конструкцию. Универсальные кронштейны тут могут не подойти. Нужны либо специализированные, либо свой, инженерный подход к проектированию каждого узла крепления.

Итак, ?полностью алюминиевый встроенный сервант долговечный, не деформирующийся? — это не волшебное свойство, а комплексный результат. Сначала — качество и расчёт профильной системы (тут опыт таких команд, как в ООО Шаньси Цзянькэ Энергосберегающие Материалы, с их фокусом на полную цепочку и стандарты, очень кстати). Потом — грамотный проект, учитывающий реальные нагрузки и условия монтажа. Далее — корректная сборка с правильным инструментом и фурнитурой. И только всё вместе даёт тот результат, который оправдывает ожидания.

В следующий раз, когда услышите эти громкие слова, спрашивайте не про ?алюминий? вообще, а про конкретику: тип сплава, толщину стенки профиля в ключевых узлах, схему рёбер жёсткости, стандарт на момент затяжки соединений и рекомендации по монтажу в сырых помещениях. Ответы на эти вопросы скажут о реальной долговечности гораздо больше, чем любой рекламный слоган.

В конце концов, хорошая алюминиевая мебель — это почти архитектурное изделие. Она должна пережить не один ремонт на кухне. И добиться этого можно только скрупулёзным вниманием к деталям на каждом этапе, от чертежа до установки. Иначе это просто красивая, но временная конструкция.