Когда слышишь ?пуленепробиваемое закаленное многослойное стекло?, многие представляют себе просто толстый ?пирог? из стекла и плёнки. На деле, это целая система, где закалка и ламинирование — не последовательные этапы, а взаимозависимые процессы, и малейший дисбаланс в технологии сводит на нет все ?пуленепробиваемые? свойства. Частая ошибка — думать, что главное это стекло, а полимерный промежуточный слой (ПВБ, ионопласт) — лишь клей. На самом деле, именно он отвечает за удержание осколков и поглощение энергии удара, а закалённые стёкла — это, по сути, силовая оболочка.

Работая с материалами, например, анализируя подход таких компаний, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, видишь системность. Они, фокусируясь на алюминиевых профилях и энергосберегающих системах, разрабатывают стандарты для всего цикла — от материала до обслуживания. Это правильный путь. С пуленепробиваемым стеклом та же история. Недостаточно купить хороший листовой стеклобой и плёнку. Нужны стандарты для каждого этапа: резки, кромкования, мойки. Малейшая пыль или жировой след между слоями — это будущая дефектная зона, точка потенциального расслоения или снижения прозрачности после автоклава.

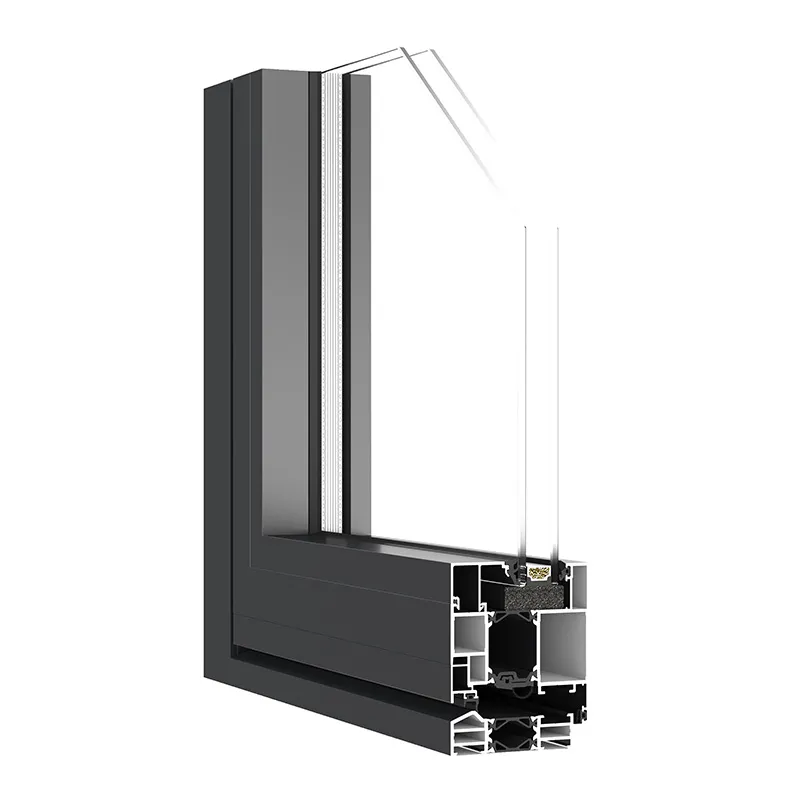

Закалка — отдельная песня. Здесь не просто доводим стекло до температуры и резко охлаждаем. Для многослойной конструкции важна равномерность напряжений по всей площади листа. Если в монолитном закалённом стекле допустимы незначительные вариации, то в ?сэндвиче? дисбаланс напряжений между двумя закалёнными стёклами может привести к спонтанному разрушению уже в собранном пакете или к короблению после автоклава. Видел такое на практике — партия стекол для банковского терминала пошла ?лодочкой?, не встала в раму. Причина — разница в режимах закалки верхнего и нижнего стекла в одной паре.

Автоклав — это сердце процесса ламинирования. Давление, температура, цикл (нагрев-выдержка-охлаждение) подбираются под конкретную толщину пакета, тип и толщину плёнки. С ионопластом (SGP) и ПВБ — разные режимы. Ошибка в цикле — и получаешь либо неполную полимеризацию связующего слоя (остаются пузыри, мутность), либо его перегрев и пожелтение. Помню случай с бронированием для ювелирного магазина: после монтажа под солнцем через месяц проявилась лёгкая желтизна по краям. Разобрались — в автоклаве термопары давали погрешность, край пакета перегревался. Мелочь, которая убивает проект.

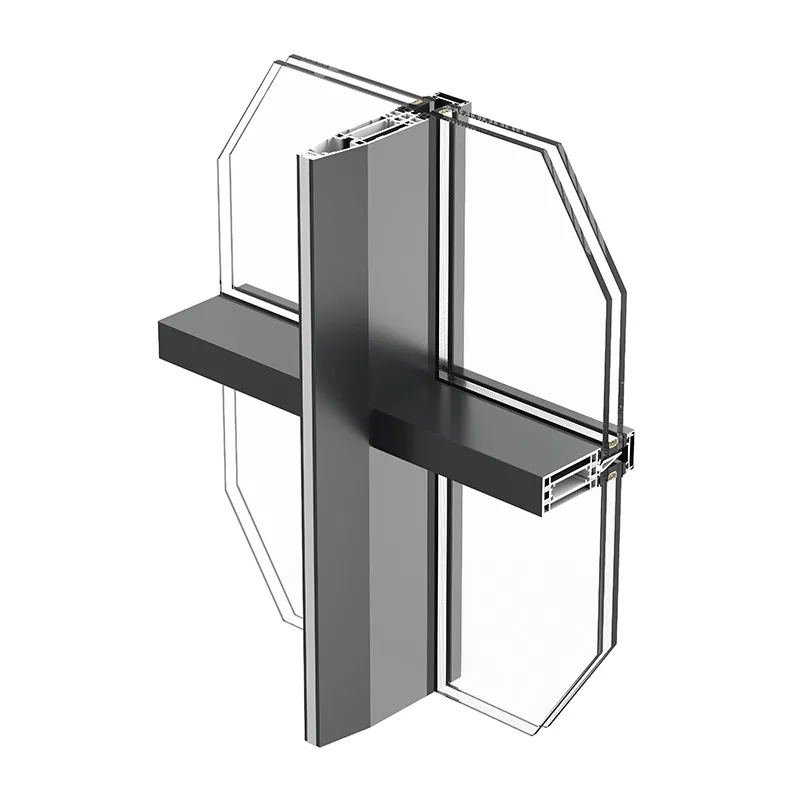

Самое прочное закаленное многослойное стекло бесполезно, если не продумано его крепление и обрамление. Ударная волна и энергия пули передаются на раму. Если профиль или система креплений не рассчитаны на такую динамическую нагрузку, стекло может выпасть целиком, даже не пробитое. Поэтому подход, когда компания-поставщик понимает всю цепочку — от физики материала до конечного монтажа, как у упомянутой ООО Шаньси Цзянькэ, критически важен. Их сайт (https://www.sxjkjncl.ru) отражает этот комплексный взгляд на строительные системы, что близко и к теме бронестекла.

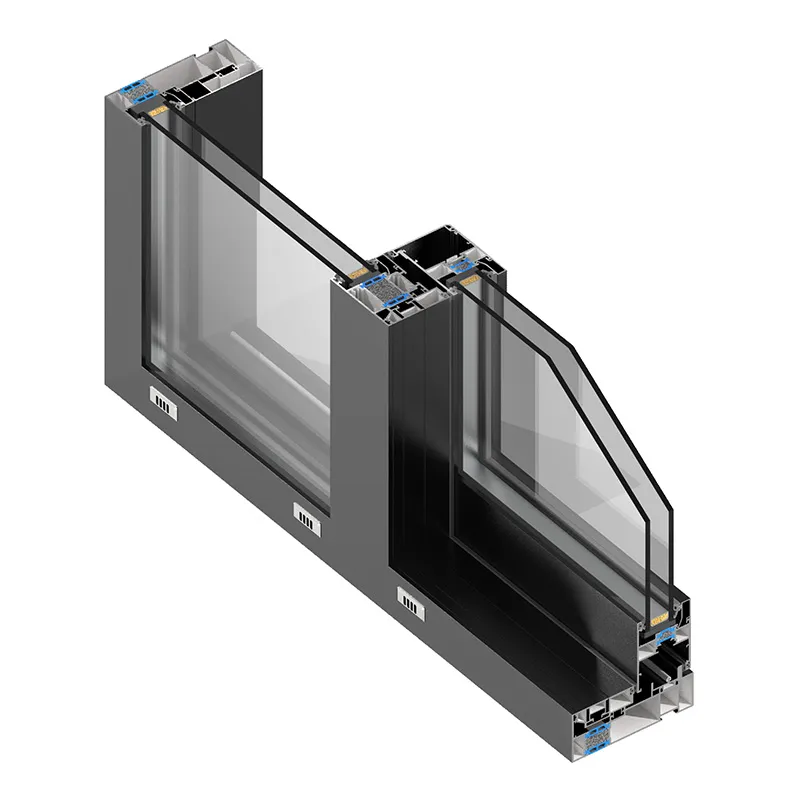

На объектах часто сталкивался с проблемой нестыковки. Архитекторы проектируют огромные светопрозрачные конструкции из ?пуленепробиваемого? стекла, но узлы примыкания к стене или кровле разрабатываются без учёта требований к противовзломной и пулестойкой устойчивости всей системы. В итоге получается стекло класса Бр5, вставленное в условный алюминиевый профиль, который можно вырвать мощным монтировкой. Бронирование — это всегда системное решение, стекло лишь один, хоть и ключевой, элемент.

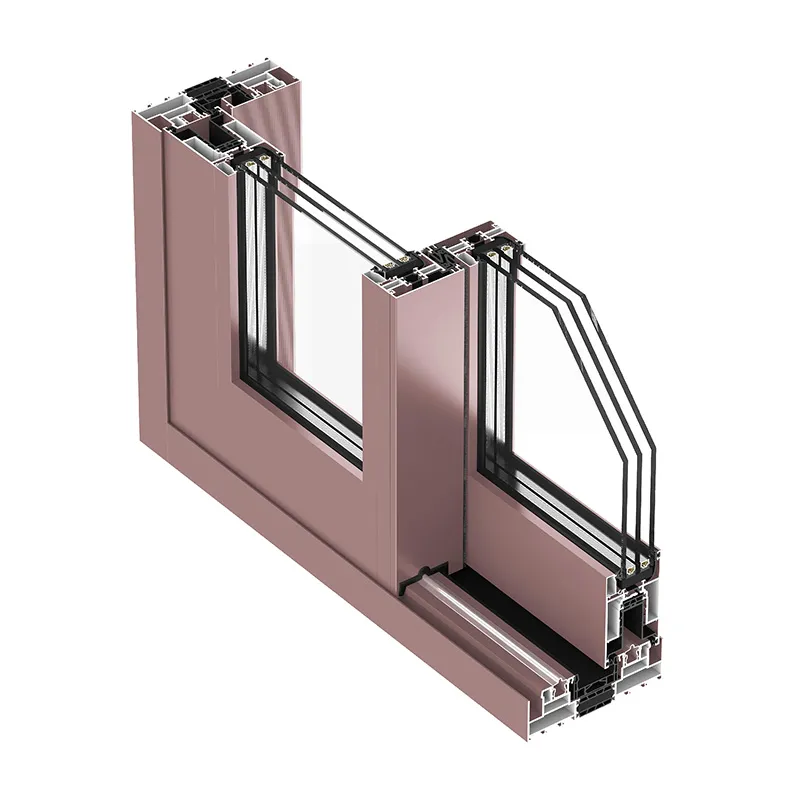

Ещё один нюанс — вес. Многослойный пакет толщиной, скажем, 40-50 мм, — это сотни килограммов на квадратный метр. Это диктует требования к несущим конструкциям здания, к механизмам открывания (если это дверь или окно), к монтажному оборудованию. Нередко на этапе монтажа возникают ?сюрпризы?, когда проектная документация не учитывала реальную массу конечного изделия, и приходится срочно усиливать конструкции.

Все ориентируются на ГОСТы или стандарты типа EN 1063, где прописаны классы защиты (BR1-BR7, SG1-SG2 и т.д.). Но лабораторные испытания — это стрельба по образцу, жёстко закреплённому в идеальной раме. В жизни же стекло стоит в створке, которая имеет люфты, крепится на петли, подвержена температурным деформациям. Реальная стойкость может отличаться. Поэтому серьёзные производители и интеграторы, стремясь к стандартам системы, как в философии компании Шаньси Цзянькэ, проводят дополнительные тесты уже в составе готового изделия — окна, витрины, кабины.

Был у меня показательный опыт с защитой пункта обмена валюты. Стекло прошло сертификацию по классу. Но при приёмке заказчик потребовал контрольный выстрел из оружия, не предусмотренного классом, но ?ходячего? в том регионе. Стекло выдержало, но задний слой дал глубокий откол, хотя и не был пробит. Формально — прошло. Фактически — после такого удара стекло подлежит замене, так как residual carrying capacity (остаточная несущая способность) резко упала. Этот момент часто упускается из виду: стекло может остановить пулю, но быть полностью разрушенным для отражения повторной атаки.

Выбор полимерного промежуточного слоя — это компромисс между стойкостью, прозрачностью, долговечностью и ценой. ПВБ — классика, но со временем может мутнеть под УФ-излучением, особенно в местах кромки. Ионопласты (типа SGP) прочнее, прозрачнее, устойчивее, но дороже и требуют более точного соблюдения технологии ламинирования. Для высших классов защиты часто идут на гибридные решения: несколько слоёв стекла чередуются с разными типами плёнок. Это уже высший пилотаж, требующий идеального контроля процесса.

Соблазн снизить стоимость пуленепробиваемого стекла велик. Пути, как правило, такие: использовать более дешёвое сырьё (стекло с дефектами, вторичный ПВБ), упростить обработку кромки (не полировать или не фрезеровать торцы после резки), сократить цикл автоклавирования. Результат всегда предсказуем — снижение надёжности и срока службы. Кромка — слабое место. Необработанная, она становится очагом напряжения и точкой начала трещины при ударном или даже температурном воздействии.

На одном из объектов эконом-сегмента ставили стекло с нешлифованной кромкой. Через полгода эксплуатации в условиях перепадов температур по периметру стекла пошли мелкие сколы и паутинка трещин от края. Пулестойкость, возможно, и сохранилась, но эстетика и уверенность в изделии были потеряны. Замена обошлась дороже, чем изначальная правильная обработка. Это подтверждает важность полного цикла контроля качества, о котором говорят и в контексте стандартов технологической системы.

Ещё один момент — логистика и хранение. Готовые многослойные стекла нельзя хранить ?на ребре?, как обычное листовое. Их нужно укладывать горизонтально на специальные мягкие прокладки, исключая точечные нагрузки. При транспортировке — жёсткое крепление в кузове, защита от вибраций. Видел, как при разгрузке вилочным погрузчиком (что категорически запрещено) пакет стекла лопнул от точечного удала в торец. Материал, рассчитанный на выстрел, не пережил бытовой неаккуратности.

Современный запрос на многослойное стекло давно вышел за рамки чистой баллистики. Всё чаще требуется мультифункциональность: пулестойкость + шумозащита + взрывобезопасность + энергосбережение. Это порождает ещё более сложные конструкции с использованием специальных акустических и солнцезащитных плёнок, тонирующих слоёв, низкоэмиссионных покрытий (которые, кстати, требуют особой осторожности при закалке и ламинировании, чтобы не повредить).

Здесь опыт компаний, работающих с энергосберегающими материалами и системами, бесценен. Понимание того, как разные материалы работают в связке, как их физические свойства влияют друг на друга, — это основа для разработки таких гибридных решений. Комплексный подход, который декларирует ООО Шаньси Цзянькэ Энергосберегающие Материалы через свои стандарты технической и программной системы, — это именно то, что нужно рынку высокотехнологичных строительных и защитных материалов.

Будущее, видимо, за ?умными? слоями — интеграцией сенсоров, способных фиксировать удар или попытку взлома, или динамическими системами, меняющими свойства. Но основа останется прежней: безупречное качество каждого слоя, прецизионная сборка и глубокое понимание физики процесса. Без этого любые инновации повиснут в воздухе. Как и в любом серьёзном деле, в производстве настоящего пуленепробиваемого закалённого многослойного стекла нет мелочей. Каждый этап — это решение, каждое решение оставляет след в конечном продукте. И этот след должен быть невидим для глаза, но железобетонным по своей сути.