Когда говорят о ручках многозапорных замков, многие сразу представляют себе просто рычаг для открывания двери. Но это лишь верхушка айсберга. На практике, именно этот элемент часто становится слабым звеном в системе, особенно если речь идет о тяжелых входных или специальных дверях. Видел немало случаев, когда внешне солидный замок с тремя-пятью ригелями подводил из-за того, что рукоятка или передаточный механизм не выдерживали ежедневной нагрузки. Частая ошибка — выбор исключительно по дизайну или цене, без учета типа двери, веса створки и интенсивности использования. Особенно это касается алюминиевых профильных систем, где геометрия и механика должны работать в идеальном тандеме.

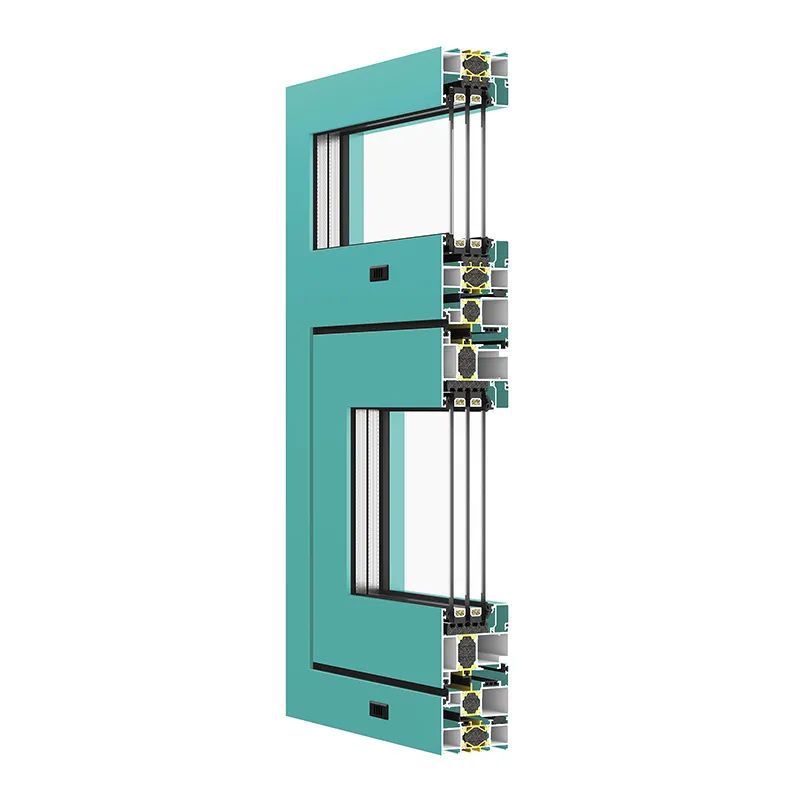

Здесь нужно копнуть глубже. Ручка многозапорного замка — это не монолитная деталь, а узел, состоящий из самой рукоятки, квадрата (штанги), передающего вращение на механизм, розетки и, что критично важно, внутренних креплений и подшипников. В алюминиевых дверях, например, часто используется профиль со специфическими пазами под монтажную пластину. Если эта пластина или основание ручки сделаны из слабого сплава, со временем крепежные отверстия разбалтываются, появляется люфт. Рукоятка начинает болтаться, ход становится тугим, а потом и вовсе ломается квадрат или срывается внутренняя штанга. Упомянутая компания ООО Шаньси Цзянькэ Энергосберегающие Материалы в своей работе с пресс-формами для профилей как раз сталкивается с этой проблемой на этапе проектирования: паз под фурнитуру должен быть не просто правильного размера, но и учитывать точки напряжения от постоянного нажима на рычаг.

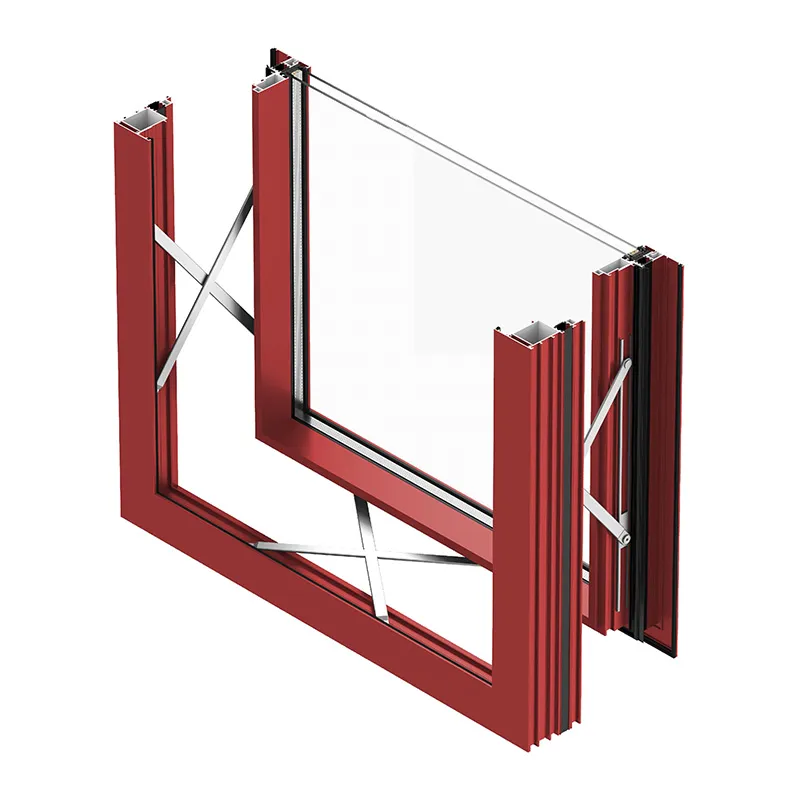

Вспоминается один проект с раздвижными системами. Заказчик хотел установить многозапорный замок с массивной ручкой-скобой на алюминиевую дверь в коммерческом помещении. Рукоятка была красивой, но ее посадочное место в профиле оказалось недостаточно усиленным. Через полгода активной эксплуатации мы получили жалобу: ручка оторвалась вместе с куском внутреннего крепления. Разборка показала, что сила рычага при каждом открывании создавала точковую нагрузку, на которую не был рассчитан стандартный профиль. Пришлось разрабатывать и вваривать усиливающую накладку. Это был урок: выбор ручек для многозапорных замков нужно начинать с анализа несущей способности дверной конструкции, а не наоборот.

Еще один нюанс — передаточный механизм. В многозапорных системах одно движение ручки должно синхронно управлять несколькими ригелями, иногда расположенными по периметру полотна. Если квадрат или тяги выполнены с низкой точностью, возникает перекос, некоторые запоры срабатывают позже, увеличивается усилие на рукоятке. Со временем это приводит к износу и поломке. Качественная ручка для такой системы должна иметь либо усиленный квадрат из закаленной стали, либо систему компенсации небольших несоосностей. Это та деталь, которую не видно при покупке, но которая определяет срок службы всего узла.

Говоря о материалах, все упирается в сплавы и обработку. Дешевые силуминовые ручки — бич рынка. Они легкие, приятно выглядят в каталоге, но хрупкие как стекло. Особенно в условиях российского климата, с перепадами температур и влажности. Для серьезных многозапорных систем нужны рукоятки из цинково-алюминиевых сплавов (Zamak) под давлением или, что лучше, из нержавеющей стали. Но и здесь есть подводные камни. Нержавейка нержавейке рознь. Дешевая AISI 430 может быть подвержена коррозии в агрессивных средах, плюс она часто обрабатывается хуже. Хорошая ручка из AISI 304 или 316 будет стоить дороже, но и служить десятилетиями.

Опыт компании ООО Шаньси Цзянькэ в разработке пресс-форм и знании физических показателей алюминиевых профилей по всей цепочке здесь очень кстати. Потому что ручка — это часть системы. Если компания разрабатывает стандарты технологической системы для строительных конструкций, то логично, что фурнитура, в том числе и ручки многозапорных замков, должна этим стандартам соответствовать. Нельзя на профиль, рассчитанный на высокие статические нагрузки, ставить ручку с низким пределом усталостной прочности. Это все равно что поставить слабый двигатель в крепкий кузов.

Лично сталкивался с проблемой гальванических покрытий. Красивое хромирование или 'под бронзу' на дешевом сплаве со временем отслаивается, особенно в местах постоянного контакта с ладонью. Под ним открывается пористый базовый металл, который начинает окисляться. Рукоятка становится липкой, неэстетичной. Поэтому сейчас при выборе смотрю не только на декларацию материала, но и на способ нанесения покрытия (PVD-вакуумное напыление куда долговечнее гальваники) и на качество литья или фрезеровки. Заусенцы, раковины на невидимых частях — верный признак экономии на контроле качества.

Можно купить самую дорогую и надежную ручку от известного бренда, но испортить все на этапе монтажа. В алюминиевых системах это особенно актуально. Стандартный паз под фурнитуру в профиле — это не догма. Его геометрия и глубина могут варьироваться в зависимости от серии профиля и производителя. Рукоятка должна идеально, без зазоров и перекосов, садиться в этот паз и фиксироваться скрытыми винтами достаточной длины. Частая ошибка монтажников — использование коротких саморезов, которые не доходят до усиливающей вставки в профиле. В итоге крепление держится на тонкой внешней стенке, которая со временем деформируется.

На сайте sxjkjncl.ru в разделе о стандартах технологической системы, думаю, подразумевается и этот аспект. Унификация посадочных мест и крепежа — мечта любого монтажника. В идеале, производитель профилей, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, должен предоставлять четкие технические спецификации: какой толщины стенка в зоне установки фурнитуры, рекомендуемый тип и длина крепежа, максимально допустимая нагрузка на узел. Это позволило бы избежать многих проблем на объекте.

Из практики: был случай с установкой многозапорного замка на алюминиевую дверь балкона в высотном здании. Ветеровая нагрузка в той локации была значительной. Рукоятку выбрали хорошую, но при монтаже использовали стандартный крепеж из комплекта. Через несколько месяцев сильных ветров ручка начала люфтить. При вскрытии обнаружилось, что винты немного погнулись, а в точках их контакта с профилем появились микротрещины. Проблему решили заменой крепежа на более длинные и толстые винты из высокопрочной стали и установкой дополнительной распределительной пластины внутри профиля. Вывод: монтаж ручки многозапорного замка — это инженерная задача, а не просто 'прикрутить ручку'.

Прочность — это важно, но ручкой же нужно пользоваться. Эргономика часто уходит на второй план, а зря. Угловатая, неудобная рукоятка, которую неприятно брать в руку, или та, что требует слишком большого усилия для поворота, будет раздражать пользователя каждый день. В коммерческих объектах с высокой проходимостью это критично. Рукоятка должна лежать в руке, ее ход должен быть плавным, без рывков и излишней туготы. Здесь важен и дизайн обратного хода (возврата в исходное положение), и работа возвратной пружины.

Наблюдал интересный момент: на некоторых тяжелых дверях с мощными доводчиками люди инстинктивно помогают себе, нажимая на ручку не только ладонью, но и всем весом, упираясь в нее. Если рукоятка имеет выносную конструкцию (скоба), то такое использование создает огромный изгибающий момент на ее основании. Не все модели это выдерживают. Поэтому для публичных мест иногда логичнее рассматривать не классические рычаги, а ручки-кнопки или модели с уменьшенным выносом, которые физически сложно использовать с чрезмерным усилием.

Еще один аспект — температурный комфорт. Металлическая ручка на уличной или балконной двери зимой становится ледяной. Существуют решения с терморазрывом в основании или даже с подогревом, но они редки и дороги. Чаще проблема решается выбором материала (пластик теплее металла) или установкой ручки в тамбуре, где перепад температур меньше. Это тоже часть выбора, о которой часто забывают, сосредотачиваясь только на механике.

И, наконец, самая важная связка — ручка и сердце системы, сам многозапорный замок. Бывает, что рукоятка от одного производителя, а замок — от другого. Даже если квадрат стандартный (обычно 8 мм, реже 10 мм), могут быть расхождения в допустимом ходе, обратном усилии или наличии люфта. Идеально, когда ручка и замок — это комплексное решение от одного производителя, протестированное на совместимость. Но так бывает не всегда.

Приходилось заниматься 'притиркой'. Например, устанавливали немецкий многозапорный замок с очень плавным, но длинным ходом ригелей. Ручка, которая шла в комплекте, была дорогой, но короткой, и для полного открывания требовалось делать два оборота, что неудобно. Подобрали другую рукоятку с более длинным квадратом и улучшенной геометрией рычага, которая обеспечивала больший угол поворота за одно движение. Но при этом пришлось проверять, не создаст ли это излишнюю нагрузку на внутренние тяги замка. Все свелось к экспериментам и замерам. Это та самая 'технологическая система', о которой говорит компания в своем описании — нужны стандарты на взаимодействие компонентов.

Отказ или заедание часто происходят именно на стыке ручки и замка. Износ квадрата, срыв шлицов, поломка переходной муфты — все это результаты неидеального союза. Регулярное обслуживание (смазка не самой ручки, а точки входа квадрата в замок) может значительно продлить жизнь всей системе. Но об этом редко кто помнит, пока не станет слишком поздно. Выбирая ручки для многозапорных замков, стоит сразу поинтересоваться у поставщика о рекомендуемых марках замков и, что не менее важно, о графике и пунктах технического обслуживания этого узла.

Так к чему все это? К тому, что ручка многозапорного замка — это далеко не второстепенная деталь. Это интерфейс между человеком и сложной механической системой безопасности и герметичности. Ее выбор — это компромисс между прочностью, эргономикой, совместимостью и, конечно, стоимостью. Опыт таких компаний, как ООО Шаньси Цзянькэ, которые смотрят на строительные системы комплексно — от материала профиля до стандартов обслуживания, очень важен для рынка. Потому что без понимания физики процессов и реальных условий эксплуатации любая, даже самая красивая ручка, станет просто дорогой декоративной накладкой, которая подведет в самый неподходящий момент. Выбор нужно делать с холодной головой, учитывая не только 'здесь и сейчас', но и как этот узел будет работать через пять лет ежедневного использования. А это уже вопрос не к продавцу, а к инженеру.