Когда говорят ?ручки с основанием?, многие сразу представляют себе просто крепёжную пластину и сам рычаг. Но в этом и кроется главный подводный камень — недооценка этого узла как комплексной инженерной задачи. В моей практике, особенно при работе с архитектурными алюминиевыми системами, это часто была точка сбоя: красивая ручка на образце и разболтавшаяся, скрипящая деталь через полгода эксплуатации. Разница — именно в подходе к ?основанию?, не как к куску металла, а как к интерфейсу между профилем, механизмом и человеком.

Всё начинается с пресс-формы. Казалось бы, при чём тут она? А при том, что геометрия посадочного гнезда под ручки с основанием в алюминиевом профиле закладывается именно там. Работая с такими компаниями, как ООО Шаньси Цзянькэ Энергосберегающие Материалы, которые глубоко погружены в разработку пресс-форм для профилей, понимаешь разницу. Их подход — это не просто отлить паз, а рассчитать его под реальные нагрузки с учётом усадки материала и допусков на сборку. Помню проект, где мы изначально заложили стандартный паз, а потом оказалось, что основание ручки от другого поставщика имеет литую, а не фрезерованную плоскость. Миллиметровый зазор по вертикали — и ручка ?играет?. Пришлось экстренно дорабатывать техпроцесс.

Здесь важен именно системный взгляд, который декларируется на их сайте sxjkjncl.ru. Разработка стандартов технологической системы — это не бюрократия. На практике это означает, что параметры основания ручки (толщина, тип сплава, расположение рёбер жёсткости) должны быть увязаны со стандартами на сам профиль и фурнитуру. Иначе получается ?колхоз?: монтажники на объекте либо рассверливают отверстия, либо подкладывают шайбы, что убивает и эстетику, и долговечность.

Поэтому мой первый совет: никогда не выбирайте ручки с основанием в отрыве от данных о профильной системе. Нужно требовать у поставщика профиля не просто CAD-модель, а техусловия на установку фурнитуры. Часто именно в них прописаны требования к моменту затяжки винтов, рекомендации по типу стопорения резьбы (например, применение анаэробного герметика) и даже последовательность сборки. Это скучные детали, но они спасают от звонков с рекламациями.

Цинк, алюминий, нержавеющая сталь — выбор материала для литого основания кажется делом вкуса. Но это только на первый взгляд. Для тяжёлых входных дверей или панорамного остекления цинковый сплав может быть предпочтительнее из-за лучшего демпфирования вибраций. Однако здесь есть нюанс — качество литья. Пористость, скрытые раковины в теле основания под местом крепления винта приводят к тому, что резьба ?вырывается? не при чрезмерной, а при нормальной затяжке. Сталкивался с такой проблемой в одном из жилых комплексов, где ручки начали отваливаться массово. Вскрытие показало брак литья.

Алюминиевое основание легче, но требует более тщательной защиты. Анодное оксидирование — не прихоть, а необходимость, особенно для ручек в раздвижных системах, где часто бывает контакт с влагой. Без этого покрытия начинается электрохимическая коррозия в месте контакта алюминиевого основания с стальным винтом, что ведёт к ?прикипанию? и невозможности демонтажа для обслуживания. Это к вопросу о стандартах системы материалов, которые разрабатывают в Шаньси Цзянькэ. Такой стандарт как раз и должен регламентировать пары материалов, исключающие коррозионные процессы.

Нержавейка — казалось бы, идеал. Но и тут подвох: если основание из AISI 304 тонкое и плохо армировано рёбрами, оно может ?дышать? — прогибаться под усилием руки. Это субъективно ощущается как хлипкость, хотя сама ручка формально выдерживает нагрузку. Тут важна не марка стали, а конструкция. Хорошее основание — это часто комбинированная деталь: силовой каркас из одного материала и декоративная накладка из другого.

Самая совершенная деталь может быть испорчена на стадии монтажа. С ручками с основанием это происходит постоянно. Основные ошибки: перетяг, недотяг, перекос и игнорирование прокладок. Перетяг деформирует тонкостенный алюминиевый профиль, создавая внутренние напряжения. Недотяг — причина люфта и скрипа. Бороться с этим можно только чёткими инструкциями и, что важнее, правильным инструментом. Динамометрический ключ для монтажника — это не роскошь, а необходимость для ответственных объектов.

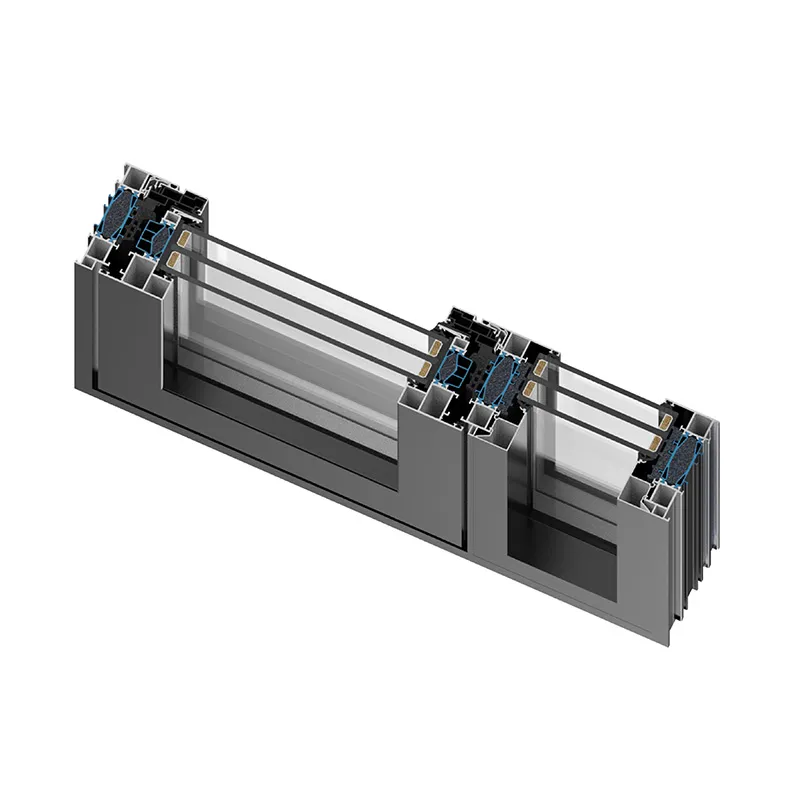

Часто упускают из виду необходимость диэлектрических прокладок или уплотнительных шайб. Особенно критично в ?тёплых? фасадах, где алюминиевый профиль отделён термовставкой. Основание ручки, жёстко закреплённое на внешней и внутренней части, может стать мостиком холода, если не использовать специальные нейлоновые втулки или изолирующие подкладки. Это тот самый случай, когда фурнитура влияет на энергоэффективность всей системы, а не только на удобство открывания.

Ещё один практический момент — доступ для монтажа. Бывают профили с глубокими пазами, куда стандартным шестигранником не подлезть. Приходится либо использовать специальный Г-образный ключ, либо, что хуже, монтировать ручку до установки стеклопакета, что нарушает логистику на объекте. Это вопрос согласования на ранней стадии проектирования между разработчиком профиля и поставщиком фурнитуры. Идеально, когда компания, подобная ООО Шаньси Цзянькэ, которая контролирует полную цепочку, может предложить готовое техническое решение ?профиль + фурнитура?, уже прошедшее испытания на совместимость.

Хочу привести пример, который хорошо иллюстрирует важность системности. Был у нас объект — административное здание в приморской зоне с агрессивной солёной атмосферой. Заказчик настаивал на конкретных дизайнерских ручках с основанием из литого алюминия с матовым покрытием. Но в техданных от производителя ручек не было информации о классе защиты покрытия, а в спецификации профиля не было требований к электрохимической совместимости.

Мы, опираясь на принципы, схожие с теми, что описаны в стандартах компании на сайте sxjkjncl.ru, инициировали лабораторный тест. Взяли образцы профиля, крепёж и основание ручки, поместили в камеру солевого тумана. Результат был показателен: через 120 часов в месте контакта началась интенсивная коррозия. Это позволило нам аргументированно отказаться от прямого контакта материалов и внести в проект изолирующие тефлоновые прокладки и крепёж с специальным покрытием. Без такого теста через год-два нас ждала бы массовая замена фурнитуры по всему фасаду.

Этот случай научил меня, что даже красивые и дорогие ручки с основанием — лишь верхушка айсберга. Их надёжность на 70% определяется тем, что скрыто от глаз: корректностью технических условий, качеством сопрягаемых элементов и строгостью соблюдения монтажного регламента. Именно поэтому сейчас при выборе партнёра я всегда смотрю, есть ли у них проработанные стандарты системы, охватывающие не только продукт, но и все сопутствующие процессы и материалы.

Сейчас всё чаще говорят об интеллектуальной фурнитуре, датчиках, встроенных в ручку. Но фундамент — в прямом и переносном смысле — остаётся тем же. Основание. Будет ли оно готово к новым вызовам? Например, к передаче данных по проводу, который нужно будет провести через профиль? Или к дополнительным весовым нагрузкам от встроенных модулей? Думаю, что будущее — за ещё более тесной интеграцией. Возможно, основание перестанет быть отдельной деталью, а станет частью литого узла профиля с заранее вложенными каналами и точками крепления. Что-то вроде платформы, на которую ставится любой модуль — от простой механической ручки до биометрического считывателя.

Но для этого нужен именно тот подход, который я вижу у компаний, работающих на стыке материаловедения, обработки и стандартизации. Когда каждый миллиметр профиля и каждая деталь фурнитуры рассматриваются как части одной системы. Только тогда ручки с основанием перестанут быть ?расходником? и станут по-настоящему долговечным и безотказным элементом архитектуры. Пока же наша задача — не забывать о фундаментальных вещах: качестве литья, точности сопряжения и культуре монтажа. Без этого все инновации повиснут в воздухе, в прямом смысле этого слова.