Когда слышишь ?сверхтолстое закаленное стекло?, первое, что приходит в голову — это просто очень толстый и прочный лист. Но на практике, особенно в связке с серьезными строительными системами, как те, что разрабатывает ООО Шаньси Цзянькэ Энергосберегающие Материалы, все оказывается куда тоньше и капризнее. Многие заказчики думают, что главное — это толщина, скажем, 15 мм, 19 мм и больше, и все, продукт готов. А на деле, само закаливание такой массы стекла — это отдельная история, полная подводных камней, где малейший перекос в температурном режиме или скорости охлаждения ведет не просто к браку, а к потенциально опасному материалу.

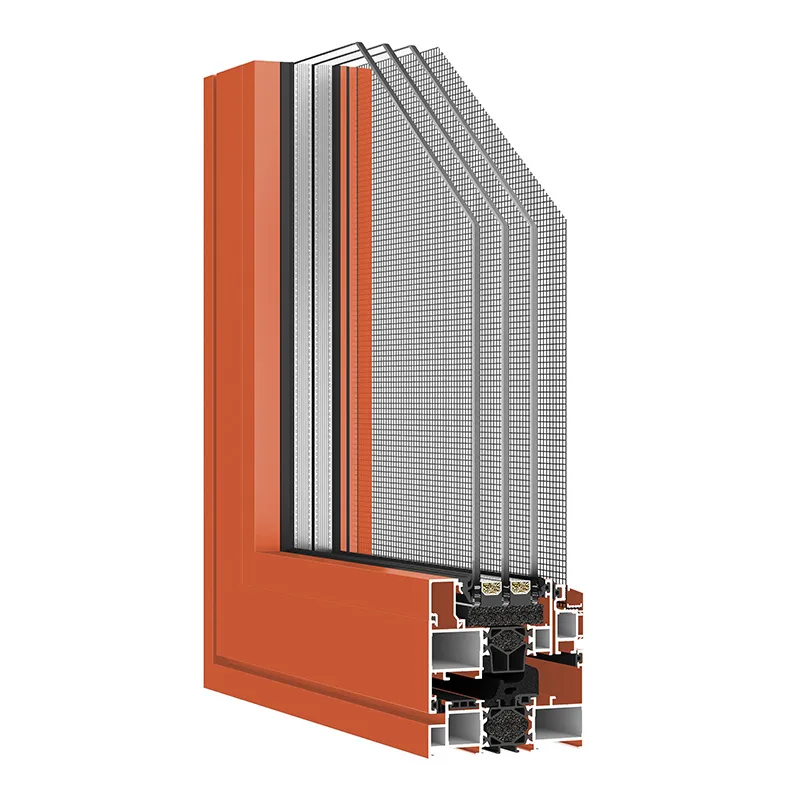

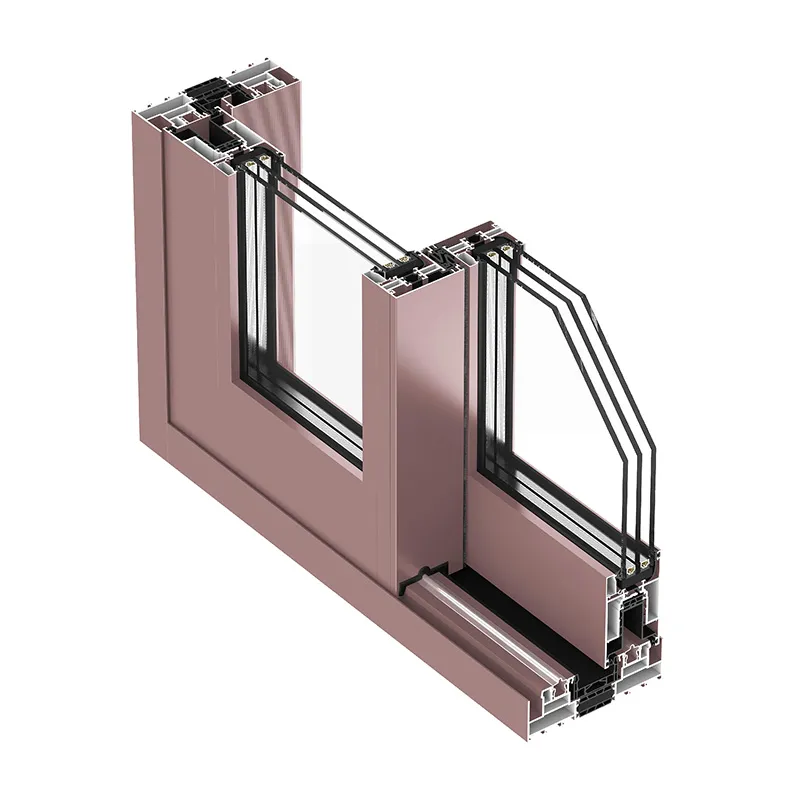

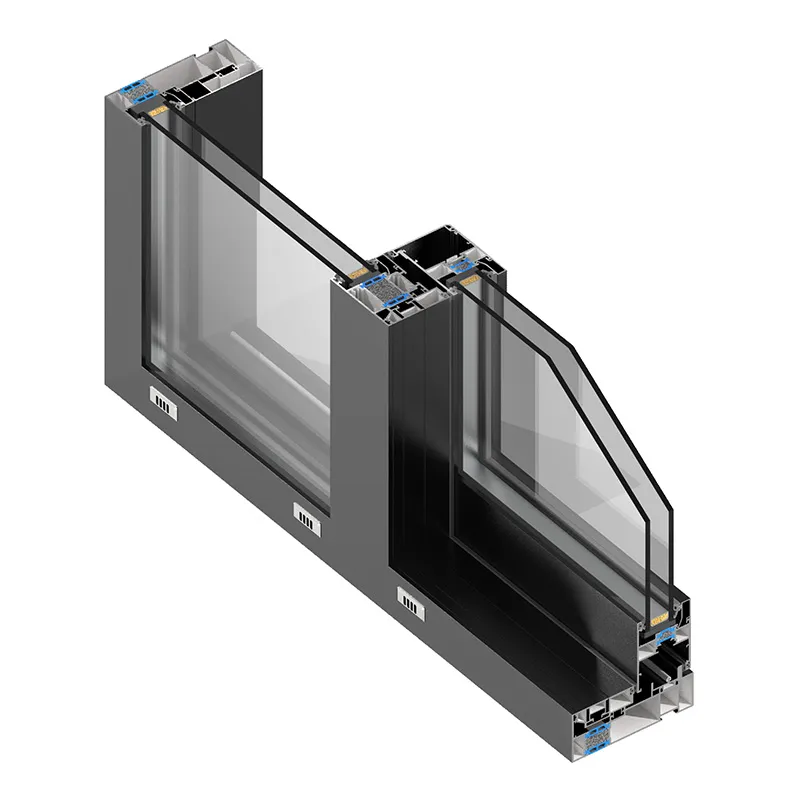

Возьмем, к примеру, проект, где нам нужно было интегрировать панели из сверхтолстого стекла в вентилируемый фасад с алюминиевыми профилями. Заказчик хотел монолитность и ?тяжелый? вид. Мы, по старой привычке, начали с подбора стекла по физическим показателям — оптическим искажениям, уровню зеленого оттенка (который на большой толщине становится очень заметным). Здесь и пригодился опыт ООО Шаньси Цзянькэ в понимании полной цепочки поставок. Недостаточно купить ?толстое стекло? — нужно точно знать, с какого завода-производителя сырья оно приедет, какова его химическая формула. От этого напрямую зависит поведение в печи закалки.

Одна из первых наших ошибок — мы не учли в полной мере теплопоглощение такой массы. Стандартный цикл закалки для стекла 8-10 мм здесь не работает. Стекло, скажем, 25 мм, в печи прогревается неравномерно: поверхность уже готова, а сердцевина еще холодная. Если дать стандартное время выдержки, внутренние напряжения после резкого охлаждения (обдува) распределятся непредсказуемо. В одном из первых заказов мы получили партию, которая прошла все проверки на прочность при ударе, но имела едва уловимые глазу зоны повышенного напряжения. При монтаже, когда профиль немного ?повел? от перепада температуры, три панели из десяти дали скрытую трещину, которая проявилась только через месяц. Это был дорогой урок.

После этого мы плотно занялись не просто выбором стекла, а адаптацией технологической системы под конкретный продукт. На сайте sxjkjncl.ru компания как раз указывает на разработку стандартов технологической системы — и это не пустые слова. Для сверхтолстого стекла нам пришлось фактически писать свой регламент для стекольного завода: точные графики нагрева (ступенчатый, с плато), скорость и угол обдува, давление воздуха в квалерах. И даже положение стекла на роликах в печи имеет значение — провис всего на пару миллиметров под собственной тяжестью может привести к волне.

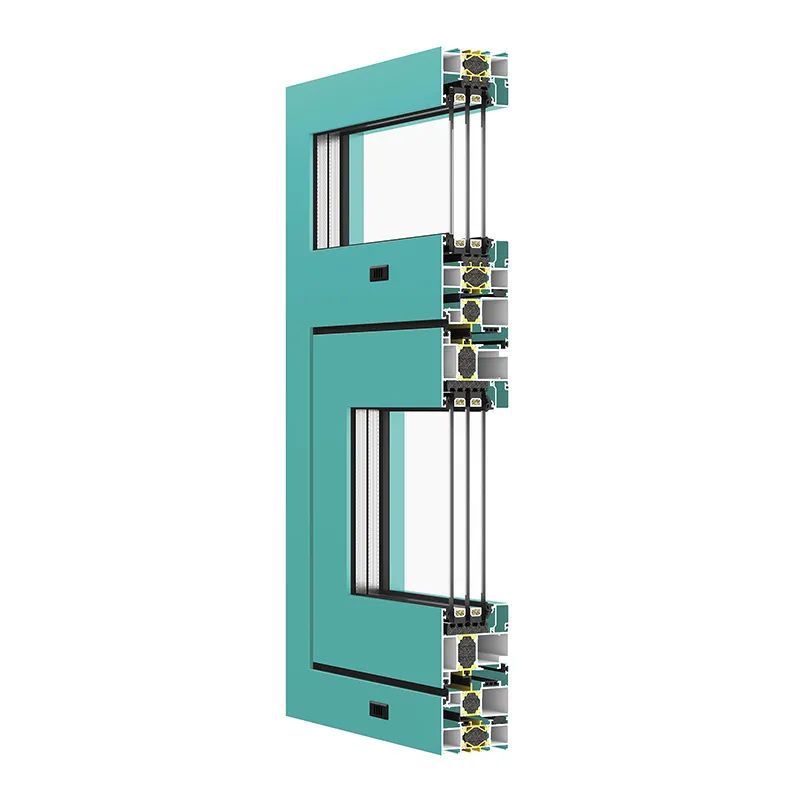

Здесь снова выходит на первый план экспертиза в алюминиевых профилях. Команда Шаньси Цзянькэ знакома с разработкой пресс-форм, и это ключевой момент. Когда проектируешь крепежный узел для стекла толщиной 19 мм, нельзя просто взять стандартный прижимной профиль и усилить его. Нужно моделировать точку контакта. Стекло, несмотря на закалку, остается хрупким к точечным нагрузкам, особенно на торце.

Был случай с остеклением атриума. Мы использовали, как нам казалось, совершенную систему крепления — нержавеющие зажимы с силиконовыми прокладками. Но не учли один нюанс: алюминиевый профиль рамы, к которому крепились зажимы, имел чуть более высокий коэффициент теплового расширения, чем стальная фурнитура. В сильный мороз конструкция ?вздохнула?, и точка жесткого контакта сместилась на миллиметр-полтора. Для обычного стекла это мелочь, а для нашего сверхтолстого закаленного гиганта это создало изгибающий момент на торец. Результат — звездчатая трещина, идущая от точки крепления. Хорошо, что это произошло до сдачи объекта, во время испытаний.

Пришлось пересматривать стандарты системы материалов. Мы начали заказывать профиль под конкретный проект стекла, с учетом не только статических нагрузок, но и температурных деформаций всей сборки — стекло, прокладка, зажим, основание. Иногда решение лежало в, казалось бы, мелочи: использовании более мягкого, но долговечного EPDM-каучука определенной твердости (по Шору) вместо стандартного силикона. Он лучше компенсировал микросдвиги.

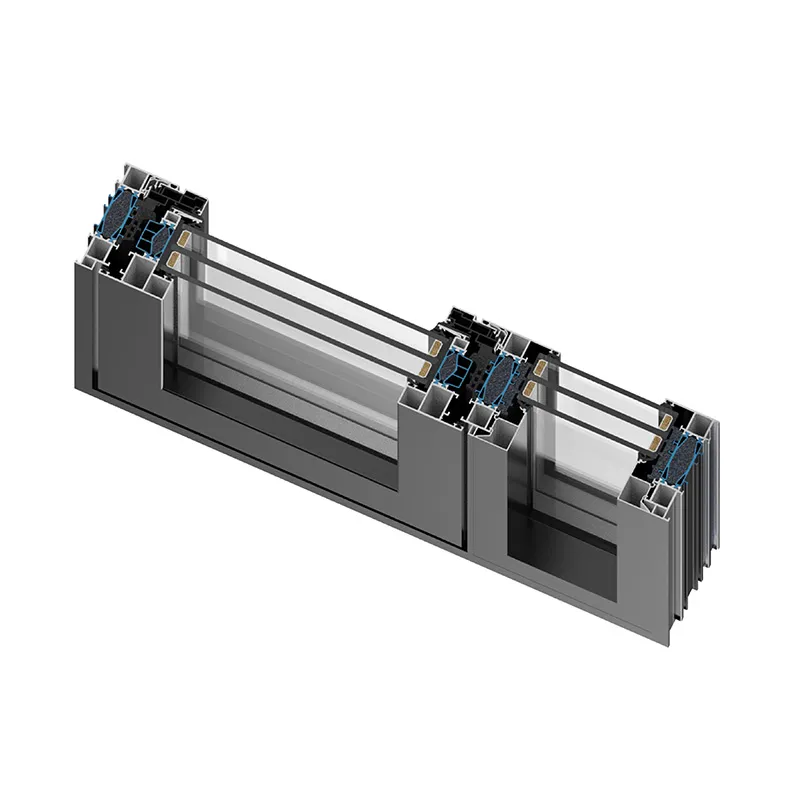

Об этом редко пишут в спецификациях, но транспортировка и обработка сверхтолстого стекла — отдельная инженерная задача. Его нельзя просто поставить на торец, как более тонкие листы. Под собственным весом в вертикальном положении оно может деформироваться, и эти деформации, если стекло уже закалено, становятся постоянными. Мы потеряли несколько панелей именно на этапе разгрузки, когда стропальщики, привыкшие к стеклу 6-8 мм, позволили листу немного ?сыграть? при подъеме.

Пришлось разрабатывать и прописывать в стандартах оборудования специальные траверсы и рамы для перевозки, которые обеспечивают равномерную поддержку по всей плоскости. Да и на объекте для монтажа нужны были специальные вакуумные захваты, рассчитанные на большой вес и обеспечивающие идеальную плоскость подъема. Без этого даже идеально ровное стекло при подъеме могло изогнуться, и при посадке в раму возникли бы запредельные напряжения.

Стандартные проверки на прочность (удар шаром) и фрагментацию (на мелкие осколки) для сверхтолстого стекла — это must have, но недостаточно. Мы внедрили обязательный этап — сканирование полярископом. Это старая, но эффективная технология. Через специальные фильтры видишь картину внутренних напряжений. Идеально ровное поле — редкость. Чаще видишь волны, ?крылья бабочки? или локальные сгустки. Опытный технолог по этим картинам может определить, что пошло не так в печи: слишком быстрый нагрев, неравномерный обдув, проблемы с роликами.

Однажды мы получили партию, прошедшую все ударные тесты, но на полярископе увидели четкую асимметричную картину. Оказалось, на заводе один из вентиляторов в секции обдува работал на пониженных оборотах из-за сбоя в контроллере. Стекло было прочным, но с непредсказуемым характером разрушения. Его пришлось отбраковать. Такие детали не прописаны в ГОСТах, но они критичны для ответственных объектов, где важен не только факт прочности, но и ее предсказуемость.

Именно поэтому в подходе, который декларирует ООО Шаньси Цзянькэ Энергосберегающие Материалы, так важен акцент на стандарты системы обслуживания продукции. Это не только гарантия. Это значит, что для каждого проекта с сверхтолстым закаленным стеклом мы готовим пакет документов, включающий не только сертификаты, но и протоколы заводских проверок с теми же полярископическими снимками, рекомендации по монтажу и даже по уходу. Да, такое стекло тоже требует правильной очистки, чтобы абразивы не повредили поверхность и не создали точек для развития микротрещин.

Так что, возвращаясь к началу. Сверхтолстое закаленное стекло — это не продукт, который можно просто выбрать из каталога. Это результат точной настройки всей цепочки: от химии стекломассы и пресс-формы для алюминиевого профиля до логистических решений и протоколов монтажа. Опыт, подобный тому, что описан в миссии на sxjkjncl.ru — про разработку стандартов технической и программной систем — здесь не абстракция. Это ежедневная практика.

Самый главный вывод, который мы сделали: нельзя делегировать ответственность на стекольный завод. Нужно погружаться в его процессы, быть для них не просто заказчиком, а со-разработчиком техусловий. И всегда, всегда считать стекло частью большой системы, где алюминий, крепеж, температурный режим эксплуатации и даже способ мытья окон — это переменные одного уравнения. Только тогда массивная, хрустальная панель будет не просто украшением, а надежным, долговечным и, что немаловажно, безопасным элементом архитектуры.

И да, следующая наша задача — попробовать комбинацию такого стекла с энергосберегающими покрытиями. Но это уже совсем другая история, где свои нюансы с термошоком в печи... Но это, как говорится, материал для следующей заметки.