Когда слышишь ?теплоизоляционное закаленное стекло с воздушной прослойкой?, многие сразу думают о стандартном стеклопакете. Но это не совсем так, а точнее, совсем не так. В этом и кроется первый подводный камень — обобщение. На практике, когда речь заходит о настоящей энергоэффективности в сложных архитектурных решениях, особенно в остеклении больших площадей, просто взять два стекла и поставить дистанционную рамку недостаточно. Тут в игру вступает именно комбинация закалки, специального покрытия (хотя о нем позже) и точной геометрии самой воздушной прослойки. Я много раз видел, как проектировщики, экономя, выбирали просто закаленное стекло в однокамерном пакете, а потом удивлялись, почему возле этих панорамных окон зимой гуляет сквозняк, которого вроде бы нет. Проблема не в герметичности шва, а в том, что центральная часть стекла — самый холодный участок. И вот здесь наш опыт с алюминиевыми профилями и системными решениями, как у команды ООО Шаньси Цзянькэ Энергосберегающие Материалы, становится критически важным. Без понимания полной цепочки, от физики стекла до монтажного шва, любая, даже самая продвинутая, стеклянная конструкция будет работать вполсилы.

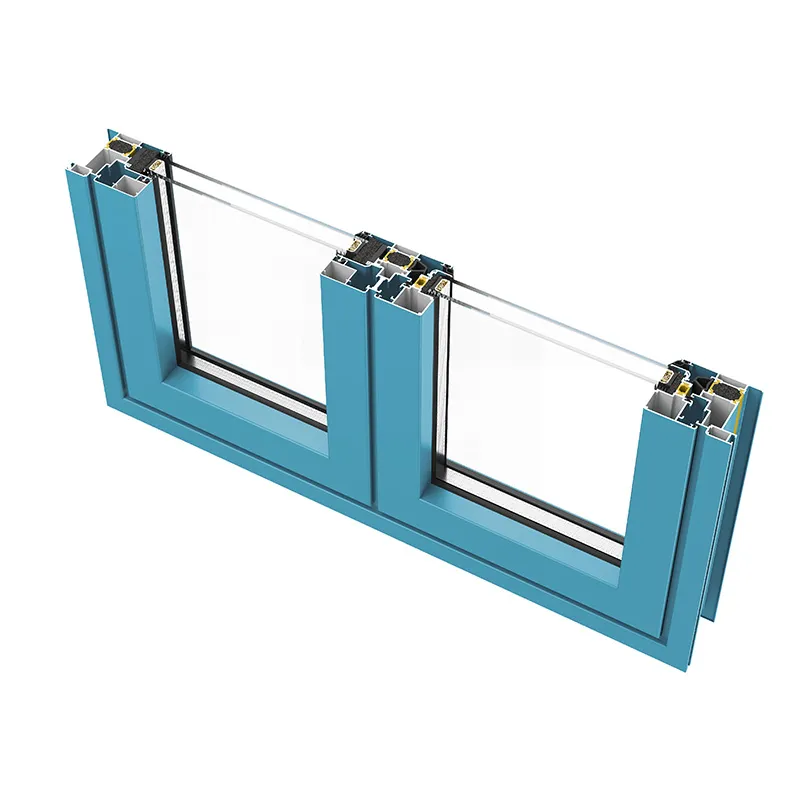

Итак, воздушная прослойка. Казалось бы, что тут сложного? Но ее эффективность — это не просто вопрос толщины в 16 или 20 мм. Важна стабильность. Воздух — это газ, он конвецирует, перенося тепло от теплой внутренней поверхности к холодной внешней. Если расстояние слишком маленькое, возрастает конвективный перенос. Слишком большое — снова растет конвекция. Есть оптимум, но он зависит от климатической зоны и перепада температур. В наших реалиях, для большинства регионов, 16 мм — это рабочий вариант, но не догма. Мы как-то делали объект для крайнего севера — там пришлось экспериментировать с аргоном и увеличенным промежутком, потому что стандартные табличные данные давали сильную погрешность при -50 за окном.

А теперь про закалку. Зачем она здесь? Прочность — это очевидно. Но есть нюанс для теплоизоляции. Закаленное стекло, будучи прочнее, позволяет делать большие, неразделенные светопрозрачные плоскости. Меньше рам — меньше мостиков холода по периметру. Но сам процесс закалки создает в стекле внутренние напряжения. Если потом в составе стеклопакета такое стекло подвергнется сильному неравномерному нагреву (например, от зимнего солнца при частичном затенении), могут пойти волной не только термоупругие деформации, но и появиться риск разрушения. Поэтому расчет солнцезащиты и выбор покрытий для такого стекла — отдельная тема.

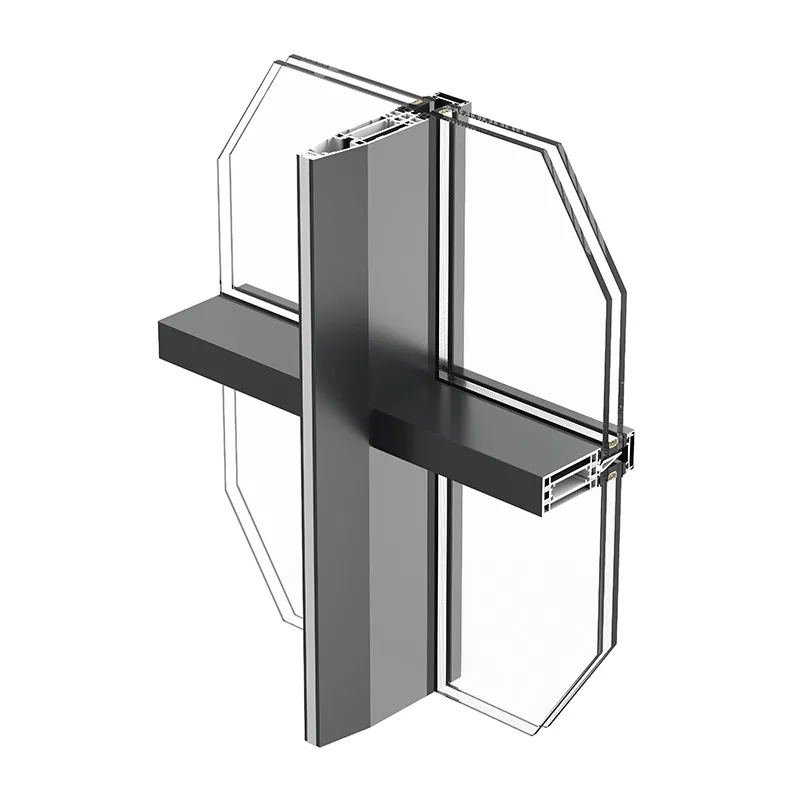

И вот мы плавно подходим к самому главному — системности. Можно иметь идеальное теплоизоляционное закаленное стекло с воздушной прослойкой, но смонтировать его в профильную систему, которая не соответствует его термическим характеристикам. Все тепло сохранит стекло, а холод войдет через алюминиевый профиль. Именно поэтому подход, который декларирует ООО Шаньси Цзянькэ Энергосберегающие Материалы, — от разработки пресс-форм для профилей до стандартов монтажа — это не маркетинг, а суровая необходимость. Их стандарты технологической системы — это как раз про то, чтобы не было разрыва между возможностями стекла и возможностями всей конструкции.

На словах все гладко. На практике — сплошные подводные камни. Один из самых частых — это качество кромки закаленного стекла. После резки и обработки кромки стекло отправляется в печь. Если на кромке есть микросколы или риски (порой невидимые глазу), в печи под воздействием температуры около 650 градусов эти дефекты могут стать концентраторами напряжения. И стекло, уже будучи в стеклопакете, через месяц-два может лопнуть ?само по себе?. Заказчик в панике, монтажники кивают на производителя стекла. Разбираемся — а причина в доводке кромки. Поэтому теперь мы всегда требуем предоставить протоколы контроля кромки, особенно для крупноформатных изделий.

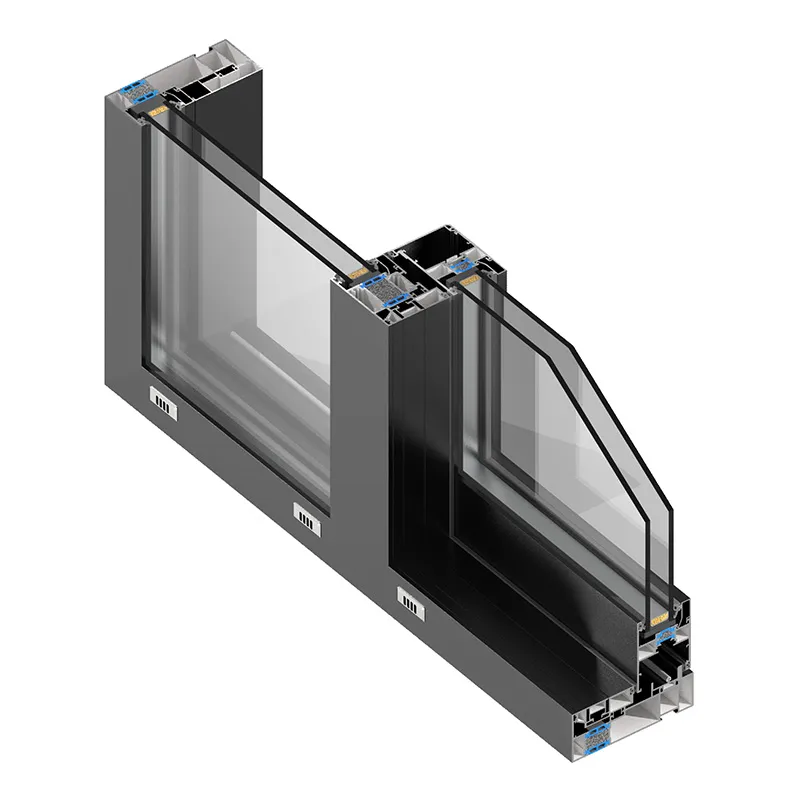

Другая история — это дистанционная рамка. Алюминиевая? Пластиковая? ?Теплая?? Выбор тут напрямую влияет на температуру по краю стеклопакета. Холодный край — это не только потенциальный конденсат, но и повышенная нагрузка на герметик. Мы перепробовали разные варианты и пришли к выводу, что для действительно ответственных объектов с высокими требованиями к теплоте угла (значение Ψ) нужны рамки с полимерным покрытием или из нержавеющей стали. Но и это не панацея — их нужно правильно интегрировать в узел примыкания к профилю.

И, конечно, герметизация. Первичный герметик (обычно полиизобутилен) держит диффузию, вторичный (полиуретановый или силиконовый) — механическую прочность. Но если стекло закаленное и крупное, его жесткость на изгиб иная. При ветровой нагрузке или перепадах давления (например, в высотных зданиях) деформация стеклопакета может быть больше, чем рассчитано для обычного стекла. И если вторичный герметик не обладает достаточной эластичностью, со временем по углам могут появиться микротрещины, а там и разгерметизация. Увидел такую проблему на одном бизнес-центре — через три года стеклопакеты ?запотевать? начали именно в верхних углах. Причина — экономия на герметике.

Вот здесь опыт компании ООО Шаньси Цзянькэ Энергосберегающие Материалы в разработке пресс-форм для отечественных профилей становится ключевым. Потому что нельзя просто купить немецкий или итальянский профиль и вставить в него любое стекло. Геометрия посадочного паза, глубина опирания, тип прижимного штапика — все это должно быть рассчитано именно под конкретный тип стеклопакета, его вес, толщину, возможные деформации.

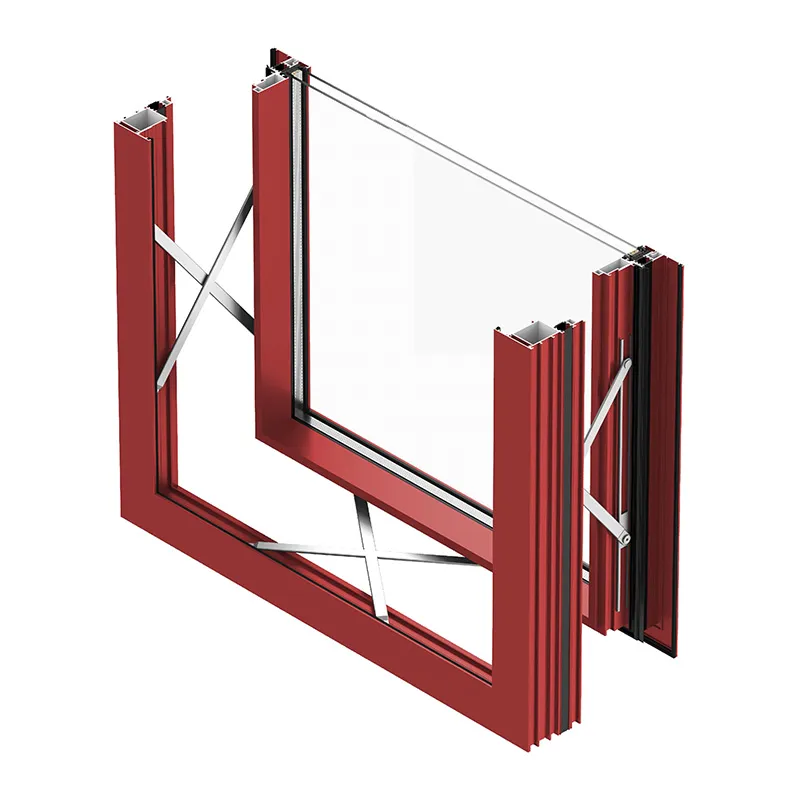

Мы как-то работали над реконструкцией старого здания с витражным остеклением. Заказчик хотел сохранить исторический облик, но кардинально улучшить теплоизоляцию. Стандартные системы не подходили по размеру. Пришлось совместно с инженерами, по сути, проектировать кастомный профиль, который бы обеспечил нужную глубину для установки толстого теплоизоляционного стекла с воздушной прослойкой и при этом визуально соответствовал оригинальным рамам. Без понимания физики процессов в пресс-форме и поведения алюминия при экструзии это было бы невозможно. Это тот самый случай, когда стандарты технической системы, о которых говорит компания, — не бумажка, а руководство к действию.

Еще один момент — это термовставка. Казалось бы, банальная деталь. Но ее ширина, положение относительно плоскости стекла и, главное, качество полиамидного мостика определяют, будет ли профиль ?мостиком холода?. Если термовставка узкая или плохо залита, алюминиевые части профиля внутри и снаружи практически контактируют. И тогда все преимущества дорогого стекла сводятся на нет. Проверяли тепловизором — разница температур на профиле с хорошей и плохой термовставкой может достигать 10-12 градусов на внутренней поверхности в мороз.

Были и провалы, без них никуда. Самый показательный — попытка использовать сверхтолстый стеклопакет (закаленное стекло 8 мм, прослойка 24 мм, еще одно стекло 6 мм) в раздвижной системе. Рассчитали все по статике, по теплоте, но недооценили вопрос веса. Система открывания, которая по паспорту выдерживала 150 кг, через полгода интенсивной эксплуатации начала ?провисать?, створка перестала плотно прижиматься, появилась щель. Холод пошел не через стекло, а по периметру притвора. Урок: нельзя рассматривать стекло отдельно от фурнитуры и от динамических нагрузок. Теперь для тяжелых конструкций мы всегда закладываем запас по фурнитуре минимум в 25% и настаиваем на испытаниях образца в реальных условиях.

Другой случай — неправильный учет солнечного фактора. Установили на южном фасаде прекрасное теплоизоляционное стекло с низкоэмиссионным покрытием (i-стекло), но без внешней солнцезащиты. Летом в помещениях стал невыносимый парник, кондиционеры не справлялись. Пришлось потом дорого монтировать внешние жалюзи. Вывод: теплоизоляционное закаленное стекло с воздушной прослойкой — это часто палка о двух концах. Оно прекрасно сохраняет тепло зимой, но так же хорошо может ?запирать? и солнечное тепло внутри летом. Выбор покрытия (солнцезащитное, селективное) должен быть осознанным и привязанным к ориентации здания.

И, наконец, история с логистикой и хранением. Закаленное стекло нельзя резать или обрабатывать после закалки. Все размеры и отверстия должны быть точно соблюдены на заводе. Однажды на объект привезли партию стекол, все по документам идеально. Но при распаковке оказалось, что несколько крупных плит имеют незначительную вогнутость (эффект ?сабли?). Они прошли контроль на прочность, но при установке в профиль создали такое напряжение, что штапик нормально встать не мог. Пришлось срочно заказывать новые, сорвав сроки. Теперь мы всегда проверяем геометрию не только рулеткой, но и контрольной рейкой по диагоналям, особенно для стекол длиной более 2.5 метров.

Так что же такое, в конечном счете, качественное теплоизоляционное закаленное стекло с воздушной прослойкой? Это не продукт, а результат. Результат точного расчета, контроля на каждом этапе — от резки стекла-сырца до финального монтажа в систему, которая для него спроектирована. Это когда физические показатели продукции по всей цепочке, как правильно отмечают в ООО Шаньси Цзянькэ Энергосберегающие Материалы, не просто известны, а являются основой для принятия инженерных решений.

Важно помнить, что магия кроется не в одном компоненте, а в их синергии. Воздушная прослойка работает эффективно только в герметичной камере. Закалка дает безопасность и возможность для смелых решений, но требует ювелирной точности в подготовке. А вся эта стеклянная конструкция раскрывает свой потенциал только в правильно подобранной и смонтированной алюминиевой или иной профильной системе.

Поэтому, когда подбираешь такое решение для объекта, нужно смотреть не на отдельные каталоги стекол или профилей, а на готовность поставщика или подрядчика работать именно как системный интегратор. Готовность предоставить не просто стеклопакет, а расчеты, стандарты монтажа, рекомендации по сопрягаемым материалам. Только тогда надпись ?теплоизоляционное? на этикетке будет соответствовать реальному ощущению тепла и комфорта в здании за этим стеклом. Все остальное — просто красивая и холодная картинка.