Когда слышишь ?трехслойное закаленное многослойное стекло?, многие сразу представляют себе просто ?три стекла склеили?. На деле, это целая система, где каждый слой — не просто физический барьер, а элемент с конкретной функцией, и его взаимодействие с соседями определяет, выдержит ли конструкция перепад в 50 градусов или разобьется от точечного удара. Частая ошибка — считать, что главное здесь толщина. Толщина важна, но куда важнее совместимость материалов слоев, режимы закалки каждого стеклянного ?пирога? и, что часто упускают, поведение полимерной прослойки в условиях конкретного климатического пояса. У нас, в ООО Шаньси Цзянькэ Энергосберегающие Материалы, через это прошли, когда адаптировали свои алюминиевые профильные системы под остекление такими пакетами. Оказалось, что стандартный EVA или PVB для внутренней пленки в одних регионах ведет себя идеально, а в других — начинает мутнеть на стыке с закаленным стеклом уже через сезон.

В теории все гладко: два или более листов стекла, между ними — эластичная полимерная пленка, все это спрессовано под нагревом. Закалка добавляет прочности. Но на практике, когда начинаешь работать с реальными заказами, например, для высотных зданий или шумных магистралей, вылезают нюансы. Один из ключевых — именно трехслойное закаленное многослойное стекло подразумевает, что средний слой стекла тоже закален. А это сложнее, чем кажется. Его термическая обработка должна быть идеально синхронизирована с внешними слоями, иначе в готовом пакете возникают внутренние напряжения, невидимые глазу, но фатальные при динамической нагрузке.

Мы на своем опыте, работая над стандартами технологической системы для строительных конструкций, столкнулись с тем, что поставщики стекла часто экономят именно на этом. Присылают пакет, где закалено только внешнее стекло, а внутреннее — просто термоупрочненное. Разница в цене есть, но и в поведении при ударе — колоссальная. При лобовом испытании такой ?полуфабрикат? не рассыпался на безопасные осколки, а давал крупные, острые фрагменты, удерживаемые пленкой. Это недопустимо для фасадного остекления. Пришлось детально прописывать в своих стандартах (тех самых, что мы разработали для полной цепочки поставок) не только итоговые физические показатели, но и требования к сертификатам на каждое стекло в пакете, особенно к протоколам закалки.

Еще один практический момент — краевая зона. В многослойном стекле, особенно трехслойном, кромка — это слабое место. Если обработка края (шлифовка, фаска) выполнена плохо, под полимерную пленку может попасть влага или начаться отслоение. Мы видели такие случаи на объектах, где остекление монтировали зимой. Конденсат, попавший в микротрещину на кромке, замерзал и буквально ?разрывал? пакет изнутри. Теперь в наших стандартах системы материалов отдельным пунктом идет контроль кромки не только на целостность, но и на геометрию примыкания к уплотнителю в алюминиевом профиле.

Здесь поле для настоящих профессиональных компромиссов. Классический PVB (поливинилбутираль) — самый распространенный, но он ?плывет? при высоких температурах. Для фасада южной ориентации в том же Сочи это критично. Стекло нагревается, пленка размягчается, и может появиться желтизна или волнообразность. EVA (этиленвинилацетат) более стабилен к ультрафиолету и температуре, но его звукоизоляционные свойства, особенно в низкочастотном диапазоне (шум трассы), часто хуже.

А вот SGP (ионопласт) — это уже серьезно. Его прочность на разрыв в разы выше. Мы применяли его в проектах, где требовалась повышенная ударная вязкость и остаточная несущая способность после повреждения. То есть, даже если внешний слой закаленного многослойного стекла разбит, внутренний, скрепленный SGP, может временно выдерживать ветровую нагрузку. Но и цена другая. Наша задача, как специалистов, знающих полную цепочку, — не просто предложить самое дорогое, а обосновать выбор. Иногда для межэтажного остекления в офисе достаточно PVB, а для балконного ограждения на высоте уже стоит рассмотреть SGP. На нашем сайте sxjkjncl.ru мы как раз стараемся объяснять эту разницу не в терминах маркетинга, а через физические показатели и сценарии использования.

Проблема, с которой сталкиваешься при выборе пленки, — это совместимость с герметиками и дистанционными рамками в стеклопакете. Некоторые виды SGP ?конфликтуют? с определенными типами бутиловых герметиков по краю, что ведет к потере герметичности контура и запотеванию в дальнейшем. Это то, что не всегда найдешь в технической документации, а узнаешь только после натурных испытаний или, увы, неудач. Мы свои стандарты системы обслуживания продукции как раз и наполняли такими практическими наблюдениями.

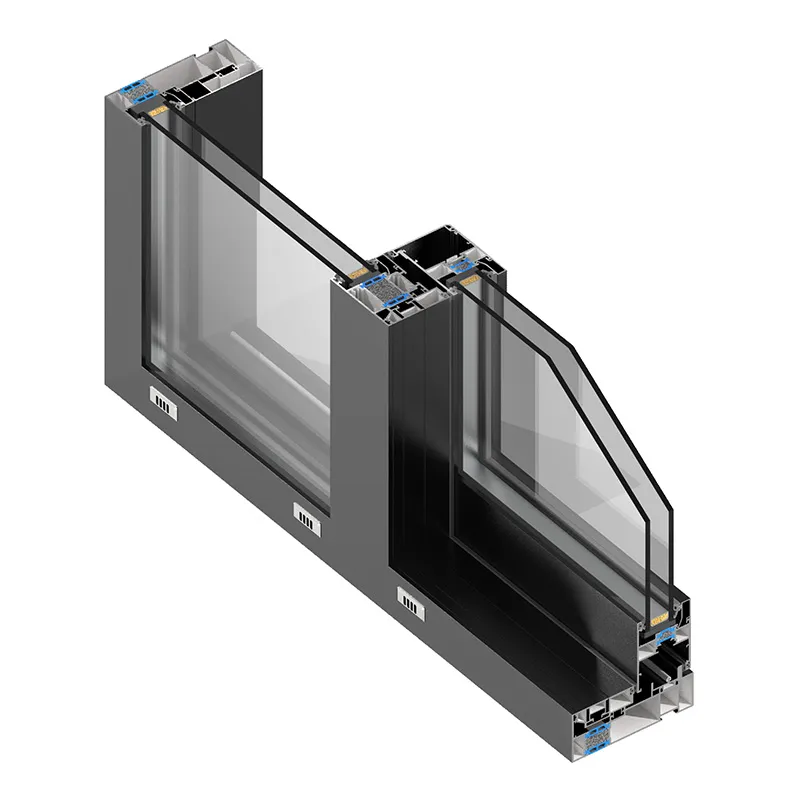

Казалось бы, стекло сделали, профиль отличный. Собирай конструкцию. Но именно здесь и начинается самое интересное. Трехслойное стекло — изделие тяжелое. Его вес в разы превышает вес однокамерного стеклопакета. Это значит, что стандартные дистанционные рамки и опорные подкладки в алюминиевой створке или фасадной кассете могут не подойти. Недостаточная опорная поверхность приведет к точечным нагрузкам на нижнюю кромку стекла, и, как следствие, — к его разрушению, особенно при ветровом давлении.

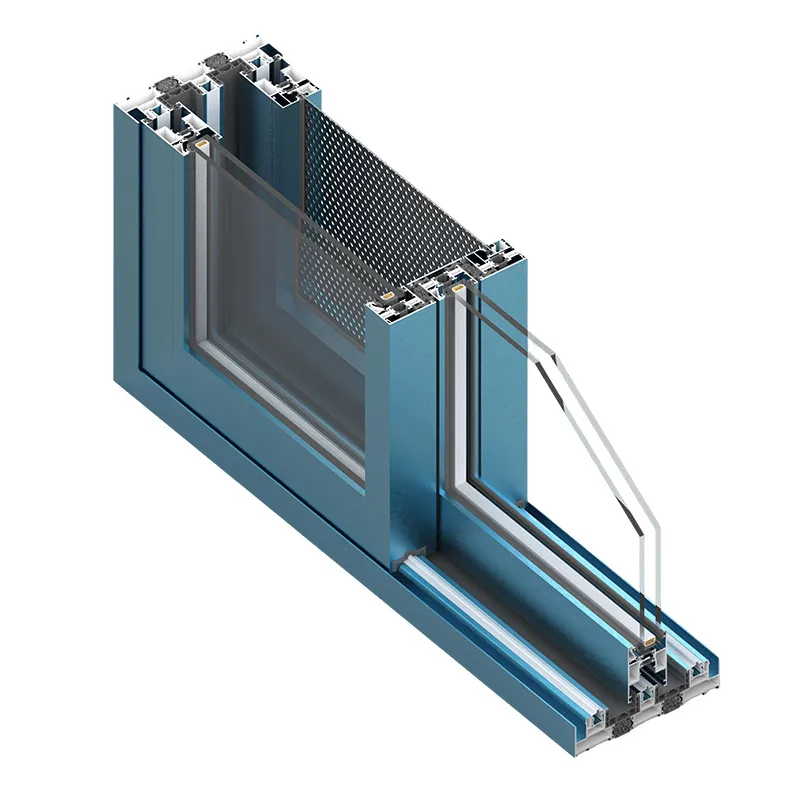

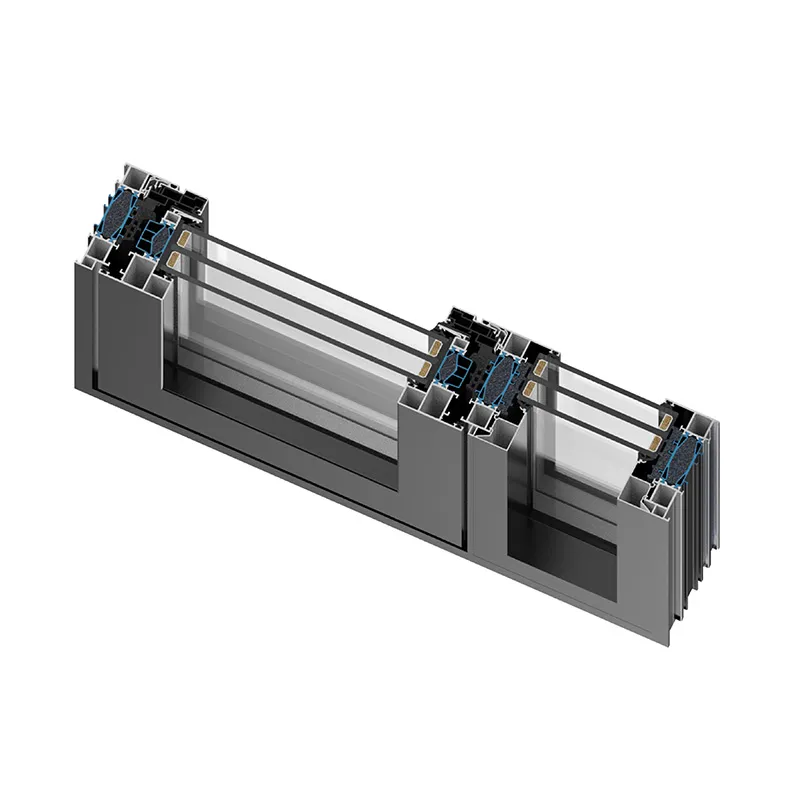

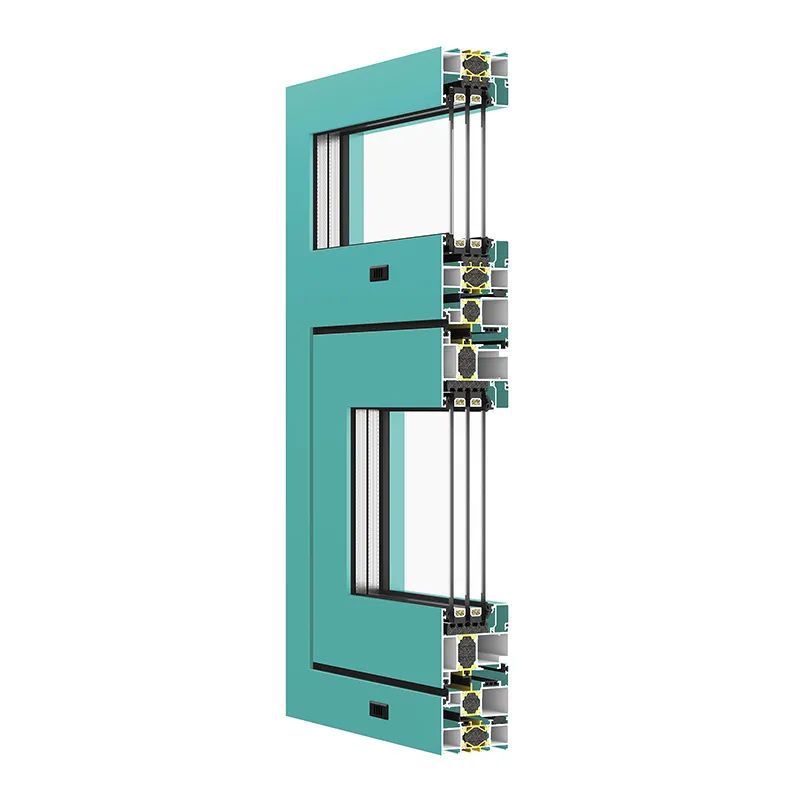

Наше знакомство с разработкой пресс-форм для алюминиевых профилей здесь сыграло ключевую роль. Мы понимали, что нужно не просто купить более толстый профиль, а пересчитать сечение паза, глубину посадки, жесткость штапика. Иногда приходилось проектировать специальные серии профилей с усиленным армированием и измененной геометрией посадочного паза именно под тяжелые многослойные пакеты. Это к вопросу о стандартах оборудования и системы материалов — все должно быть сбалансировано.

Еще один нюанс — тепловое расширение. Алюминий и стекло расширяются по-разному. В обычном стеклопакете это компенсируется эластичными уплотнителями. Но в случае с массивным трехслойным пакетом амплитуда движения может быть больше. Если в профильной системе не заложен достаточный зазор для этого движения (так называемый ?тепловой шов?), стекло начнет давить на уплотнитель, тот деформируется, и возникнет свист на ветру или разгерметизация. Мы на этапе разработки технической системы для конкретного объекта всегда делаем расчеты на тепловое линейное расширение для конкретного типа многослойного стекла и конкретного сплава профиля.

Приемка партии такого стекла — это не просто проверить размеры и отсутствие сколов. Нужны инструменты. Самый простой и эффективный — полярископ. С его помощью можно увидеть внутренние напряжения в закаленных слоях. Неравномерная ?радужная? картинка — признак брака в закалке. Такой пакет может внезапно лопнуть уже после установки просто от перепада температуры.

Второй момент — проверка адгезии. Пленка должна быть не просто прижата, а химически сцеплена со стеклом. Есть простой полевой тест: делаешь надрез на краю пакета и пытаешься оторвать пленку пинцетом. Если она отходит легко и по всей площади — адгезия слабая. В случае пожара или сильного удара такое стекло не будет работать как монолит, а расслоится. Мы включаем выборочные проверки адгезии в свои стандарты технологической системы для критически важных объектов.

И, наконец, что часто забывают — маркировка. Каждый слой в трехслойном закаленном многослойном стекле должен иметь маркировку, видимую на торце после сборки. Это не бюрократия. Когда на объекте монтируют сотни квадратных метров, а через год обнаруживается дефект, именно по этой маркировке можно отследить партию сырья, время закалки и конкретную производственную линию. Это основа для претензии к поставщику и для анализа причин, чтобы избежать повторения. Наша компания, ООО Шаньси Цзянькэ, всегда настаивает на четкой, несмываемой маркировке всех компонентов — это часть нашей философии качества по всей цепочке.

Стоимость квадратного метра такого стекла существенна. Поэтому его применение должно быть технически и экономически обосновано. Не для каждой витрины магазина оно нужно. Основные сферы, где мы его реально рекомендуем и применяем: объекты с повышенными требованиями к безопасности (школы, спортзалы, бассейны, где риск удара высок), шумозащитные экраны вдоль дорог (здесь работает именно многослойность и масса), фасады высотных зданий в условиях сильных ветровых нагрузок и, конечно, защитное остекление в банковской сфере.

Ошибка — пытаться сэкономить, заказав такое стекло, но сэкономить на монтаже. Установка трехслойного закаленного стекла требует специального оборудования (вакуумные присоски большей грузоподъемности), квалифицированных бригад и точнейшего соблюдения монтажных зазоров. Дешевый монтажник может поцарапать кромку, перекосить пакет в раме или перетянуть прижимные планки, создав критическую нагрузку. Все это сведет на нет преимущества дорогого материала. Поэтому наши стандарты системы обслуживания включают в себя и требования к монтажным организациям, с которыми мы сотрудничаем.

В итоге, выбор в пользу такого сложного продукта — это всегда системное решение. Оно начинается с корректного технического задания, где прописаны не просто ?трехслойное стекло?, а конкретные целевые показатели: класс ударостойкости, уровень звукоизоляции Rw, коэффициент светопропускания, стойкость к перепадам температур. И заканчивается грамотным монтажом и обслуживанием. Только тогда вложение окупается надежностью, безопасностью и долговечностью, а не становится просто дорогой и бесполезной ?фишкой? в проекте.