Часто слышу, как про них говорят ?ну, это уплотнитель для окна?. И всё. А ведь это целая система, от которой зависит не только шум, но и энергия, и долговечность всего узла примыкания. Мой опыт подсказывает, что здесь ошибаются даже некоторые монтажники, не говоря уже о заказчиках. Основная ошибка — считать, что любой уплотнительный профиль подойдет, лишь бы в паз влез. На деле же — материал, геометрия, твердость, сопротивление сжатию... Каждый параметр работает в связке с другими. Вот, например, китайские коллеги из ООО Шаньси Цзянькэ Энергосберегающие Материалы (их сайт — https://www.sxjkjncl.ru) как раз делают упор на полный цикл: от пресс-формы для алюминиевого профиля до физических показателей готового уплотнения. Они не просто продают резину, они прорабатывают, как их уплотнительные профили будут вести себя в конкретной системе, под конкретные климатические нагрузки. Это уже другой уровень понимания.

Все начинают с EPDM, силикона, термопластичных эластомеров. Да, EPDM — классика для фасада, стойкость к ультрафиолету и температуре. Но я видел, как один и тот же EPDM от разных поставщиков ведет себя по-разному после пяти лет на северной стороне. Один теряет эластичность, покрывается мелкими трещинами, другой — как новый. В чем разница? В рецептуре смеси, в процессе вулканизации. Компания Шаньси Цзянькэ, судя по их подходу, это хорошо понимает. Их стандарты системы материалов — это не просто список сертификатов, а, по сути, гарантия стабильности свойств от партии к партии. Для строительной системы это критично.

А вот с термопластами история интересная. Казалось бы, отличная технология, возможность сварки в угол, нет отходов при раскрое. Но на практике, в условиях резких перепадов температур (скажем, от -35 зимой до +30 на солнце летом), некоторые марки начинают ?память? проявлять. То есть после длительного сжатия не полностью возвращают форму, остается небольшая деформация. И это уже мостик холода. Поэтому выбор материала — это всегда компромисс между технологичностью монтажа, долговечностью и ценой. И здесь без глубокого знания физики полимеров не обойтись.

Еще один нюанс, о котором редко говорят, — это совместимость материалов. Уплотнительный профиль из силикона может конфликтовать с некоторыми видами порошковых красок на алюминии или с пластификаторами в ПВХ-раме. Проявляется это в виде миграции веществ, липкого налета или, наоборот, чрезмерного усыхания. В своих проектах мы теперь всегда запрашиваем у производителя, подобного Шаньси Цзянькэ, протоколы испытаний на совместимость с конкретными типами покрытий. Это избавляет от головной боли потом.

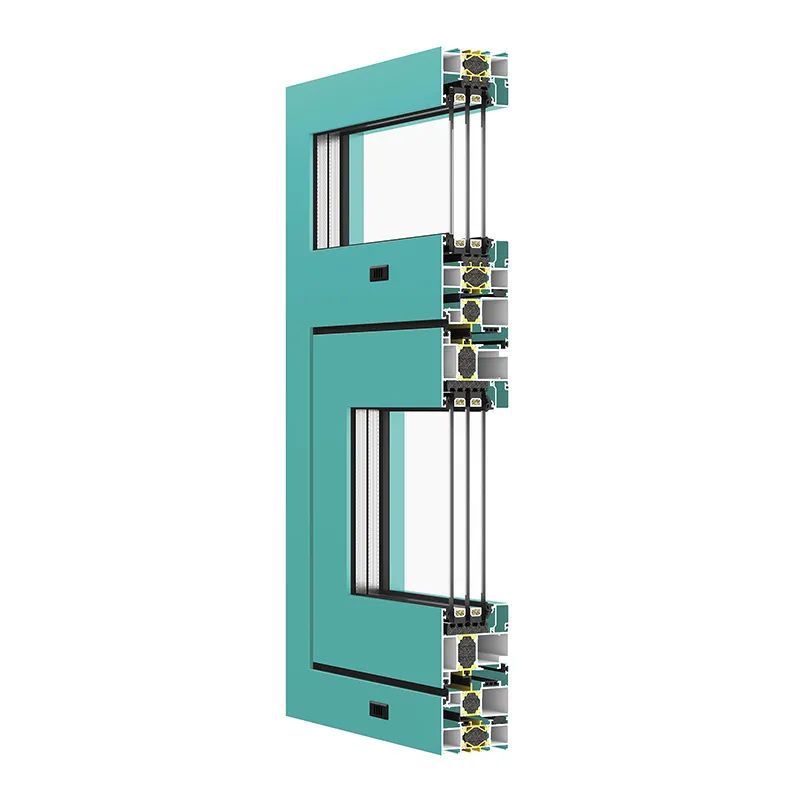

Казалось бы, стандартные пазы C-образные, грибовидные... Бери и ставь. Но вот реальный случай: заказчик привез ?универсальные? уплотнители для реконструкции старых деревянных окон. Пазы вроде бы подходили, но при монтаже выяснилось, что геометрия самого паза в древесине имеет небольшой разброс, плюс есть микроскопические заусенцы. В результате, грибовидное перо постоянно подрезалось, не обеспечивая равномерного прижима. Пришлось переходить на профиль с более мягким, сплошным основанием и иной формой пера, которое лучше компенсировало неровности.

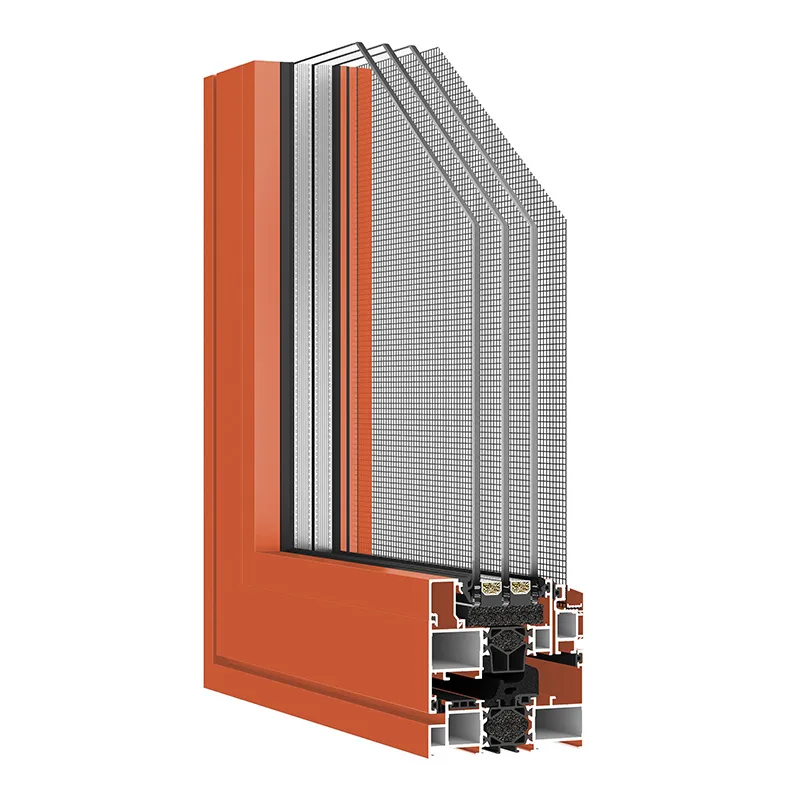

Именно поэтому разработка пресс-формы — это ключевой этап. Это не просто отливка резины, это точный расчет упругого усилия, площади контакта, степени заполнения паза. На сайте ООО Шаньси Цзянькэ Энергосберегающие Материалы упоминается, что команда знакома с разработкой и обработкой пресс-форм. Это как раз тот самый критичный навык. Потому что можно купить самую дорогую резиновую смесь, но если форма спроектирована без учета усадки материала или реальных условий монтажа, профиль будет либо выпадать, либо создавать чрезмерное усилие на открывание/закрывание створки.

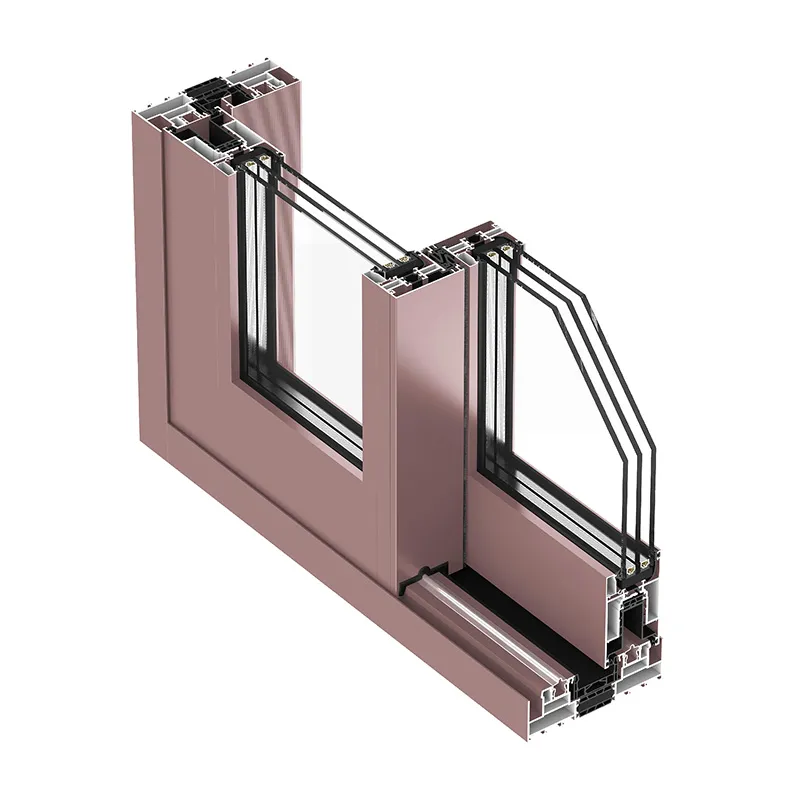

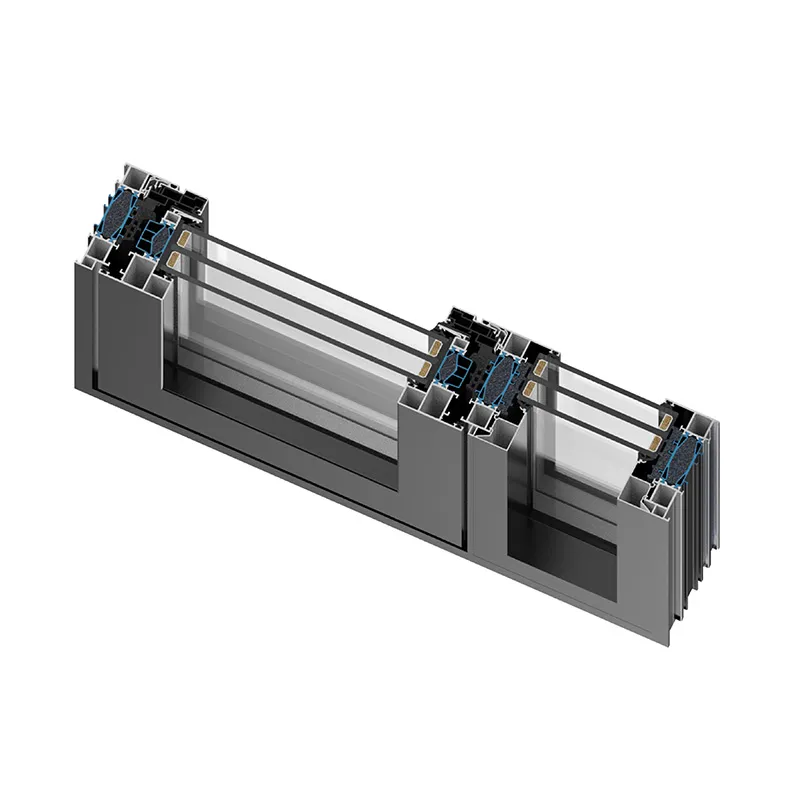

Для раздвижных систем геометрия — это отдельная песня. Там нужен не только уплотнительный контур, но и профили, которые выполняют роль щеток, отсекающих пыль и влагу по плоскости скольжения. И они должны иметь минимальное сопротивление движению, но при этом сохранять эластичность. Часто это достигается комбинацией материалов: жесткое основание для крепления и мягкий, низкомодульный ворс или лепесток из силикона. Собрать это в одну стабильную систему — задача нетривиальная.

Самая большая ценность, которую может предложить производитель вроде Шаньси Цзянькэ, — это видение уплотнительного профиля как части большой системы. Их стандарты технологической и программной системы — это намек на то, что они могут интегрировать свои решения в проекты заказчика на ранней стадии. Например, при проектировании алюминиевого фасада сложной формы.

Был у нас проект с зимним садом, большая алюминиевая конструкция с панорамным остеклением. Архитектор заложил минимальные видимые ширины профилей, соответственно, пазы под уплотнение были очень компактными. Стандартные решения не обеспечивали нужного уровня герметичности при ветровой нагрузке. Вместе с инженерами (похожими на команду из Шаньси) мы проработали кастомный профиль: комбинированный, двухконтурный. Внутренний контур — из плотного EPDM для основного прижима, внешний — из мягкого пористого силикона для компенсации микродеформаций конструкции. И главное — его геометрия позволяла установить его в узкий паз специальным роликовым инструментом, без риска повреждения.

Без такого системного подхода, когда учитываются и стандарты оборудования (инструмент для монтажа!), и стандарты обслуживания (как потом этот профиль заменить, если потребуется), получается просто продажа метража резины. А потом приезжают на объект и видят, что монтажники кое-как запихивают профиль отверткой, рвут его, и вся герметичность идет насмарку.

Теория — это одно, а стройка — другое. Один из самых частых провалов — неправильный расчет длины натяжения при резке в размер. Уплотнительный профиль, особенно EPDM, имеет определенную упругую память. Если его растянуть больше, чем на 5-10% при установке (чтобы ?натянуть? по периметру), со временем он сожмется, и в углах образуются щели. Я сам в начале карьеры попадал на это. Резали профиль точно в размер створки, а через полгода — звонок от клиента: ?по углам дует?. Теперь всегда даем запас на компрессию, а не на растяжение.

Еще одна проблема — стыковка в углах. Сварка термопластов — это хорошо, но требует оборудования и навыка. Склеивание EPDM — отдельная наука. Неправильно подобранный клей может разрушить материал. Часто вижу ?кустарный? метод — просто стыкуют впритык. В статичном окне, может, и пройдет, но в раздвижной системе такой стык разойдется за месяц. Стандарты системы обслуживания, о которых говорит Шаньси Цзянькэ, должны как раз включать в себя четкие инструкции по стыковке и ремонту для конечных монтажных бригад.

И, конечно, климат. Профиль, отлично работающий в Сочи, может рассыпаться в Якутске. Морозостойкость — это не просто маркировка, а комплекс свойств: сохранение эластичности при -50, стойкость к многократным циклам замерзания/оттаивания в условиях влаги. Некоторые производители экономят на морозостойких пластификаторах. Проверить это можно только полевыми испытаниями или долгим опытом. Упоминание физических показателей полной цепочки у китайских коллег говорит о том, что они этот фактор, вероятно, контролируют.

Сейчас тренд — на интеллектуальные системы. Но в мире уплотнительных профилей ?интеллект? — это не электроника, а предсказуемость и адаптивность. Будущее, на мой взгляд, за гибридными материалами, которые меняют свои свойства в зависимости от условий. Например, материал, который становится более плотным на холоде для лучшей теплоизоляции и более мягким в жару для снижения нагрузки на фурнитуру. Звучит как фантастика, но первые разработки уже есть.

Другой вектор — экологичность и жизненный цикл. EPDM, в принципе, долговечен и поддается переработке, но процесс сложный. Будет расти спрос на материалы с подтвержденным экологическим следом и на системы, где отработанный уплотнитель легко извлекается и утилизируется без повреждения основного профиля. Стандарты устойчивого развития, которые разрабатывает Шаньси Цзянькэ, — это как раз ответ на этот запрос рынка.

В итоге, возвращаясь к началу. Уплотнительный профиль — это не расходник, а высокотехнологичный компонент. Его выбор — это инвестиция в долговечность и энергоэффективность здания. И подход, при котором производитель, подобный ООО Шаньси Цзянькэ, контролирует всю цепочку — от пресс-формы до стандартов обслуживания, — кажется мне наиболее вменяемым. Потому что он позволяет не гадать на кофейной гуще, а точно спрогнозировать, как поведет себя эта ?простая резинка? через десять лет суровых зим. А это, в конечном счете, и есть настоящая профессиональная работа.