Когда говорят ?фигурное закаленное стекло?, многие сразу представляют себе просто изогнутый по радиусу фасадный элемент. Это, пожалуй, самый распространенный стереотип в среде заказчиков, да и у некоторых коллег по цеху. На деле же, если копнуть в спецификации и техпроцессы, термин охватывает куда более широкий спектр изделий — и холодную гибку, и моллирование, и сложноконтурную резку с последующей закалкой, где геометрия задается не одной кривизной, а комбинацией плоскостей и углов. Именно в этой ?неочевидности? и кроется основная масса технических подводных камней, о которых редко пишут в рекламных каталогах.

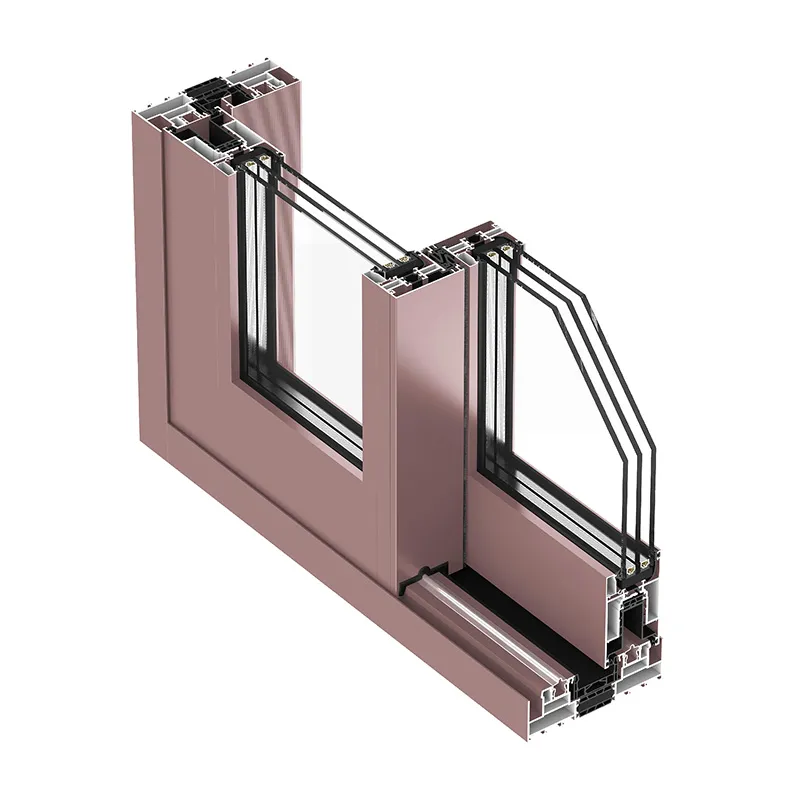

Вся история начинается не на линии закалки, а гораздо раньше — в конструкторском отделе, при анализе чертежа. Возьмем, к примеру, нестандартный оконный блок с алюминиевым профилем, где стекло должно повторять не просто дугу, а ломаную траекторию с переменным радиусом. Первый вопрос: какой метод формообразования применить? Холодный гнутье подходит для постоянного радиуса, но для сложной геометрии нужен моллированный изгиб — нагрев в печи с последующим формованием на оснастке. Здесь уже встает вопрос о материале оснастки: композит, сталь, чугун? Каждый вариант дает разную точность и ?рисунок? напряжений в стекле после закалки.

Я помню один проект для торгового центра, где задумали панорамный козырек из фигурного закаленного стекла с интегрированными в его поверхность дренажными канавками. Заказчик изначально хотел получить все методом холодной гибки, чтобы удешевить процесс. Но после пробных образцов стало ясно: при таком подходе канавки, фрезерованные до гибки, деформируются неравномерно, а после закалки в зонах деформации пошли микротрещины. Пришлось пересматривать техпроцесс в сторону моллирования с индивидуальной оснасткой, что, конечно, ударило по бюджету и срокам. Это типичный случай, когда желание сэкономить на этапе проектирования метода приводит к потерям на этапе производства.

В этом контексте опыт команды, которая знакома с полным циклом — от разработки пресс-форм для профилей до физики материала, становится критически важным. Например, специалисты ООО Шаньси Цзянькэ Энергосберегающие Материалы (информация о компании доступна на https://www.sxjkjncl.ru) в своей работе делают акцент именно на системном подходе: они разрабатывают не просто изделие, а целые стандарты технологической системы и оборудования. Для фигурного стекла это означает, что оснастка для гибки проектируется с учетом не только конечной формы, но и специфики последующей термической обработки — закалки. Это позволяет минимизировать зоны остаточного напряжения, которые могут проявиться не сразу, а через год-два эксплуатации.

Собственно, закалка — это самый критичный этап для фигурного стекла. Казалось бы, процесс стандартен: нагрев до 650-680°C с последующим резким охлаждением обдувом. Но когда стекло уже имеет сложную форму, равномерность нагрева и охлаждения становится головной болью технолога. В зонах с малым радиусом изгиба стекло может прогреваться быстрее, а охлаждаться медленнее, что ведет к разнице в напряжении и, как следствие, к снижению механической прочности или даже к разрушению в печи.

На одной из наших ранних попыток сделать крупноформатный гнутый элемент для зимнего сада мы потеряли почти треть партии именно из-за этого. Печь была старой модели, с недостаточно точным зональным контролем температуры. Стекло, имеющее переменную толщину из-за фрезеровки кромок, в одной части уже начало ?плыть?, теряя форму, а в другой еще не вышло на температуру закалки. Результат — брак. После этого пришлось инвестировать в печь с многоуровневым контролем и возможностью программирования нелинейных температурных кривых для разных зон.

Здесь опять же полезно обращаться к опыту тех, кто работает с полной цепочкой. Если компания, как ООО Шаньси Цзянькэ, знакома с физическими показателями продукции на всех этапах, она может заранее смоделировать поведение стекла в печи для конкретной геометрии. В их стандартах технологической системы, вероятно, прописаны параметры для различных типов ?фигур? — что-то вроде: ?для радиусов менее 500 мм при толщине стекла 10 мм использовать режим закалки №3 с увеличенным временем выдержки в зоне максимального изгиба?. Это не теория, а выстраданные на практике протоколы.

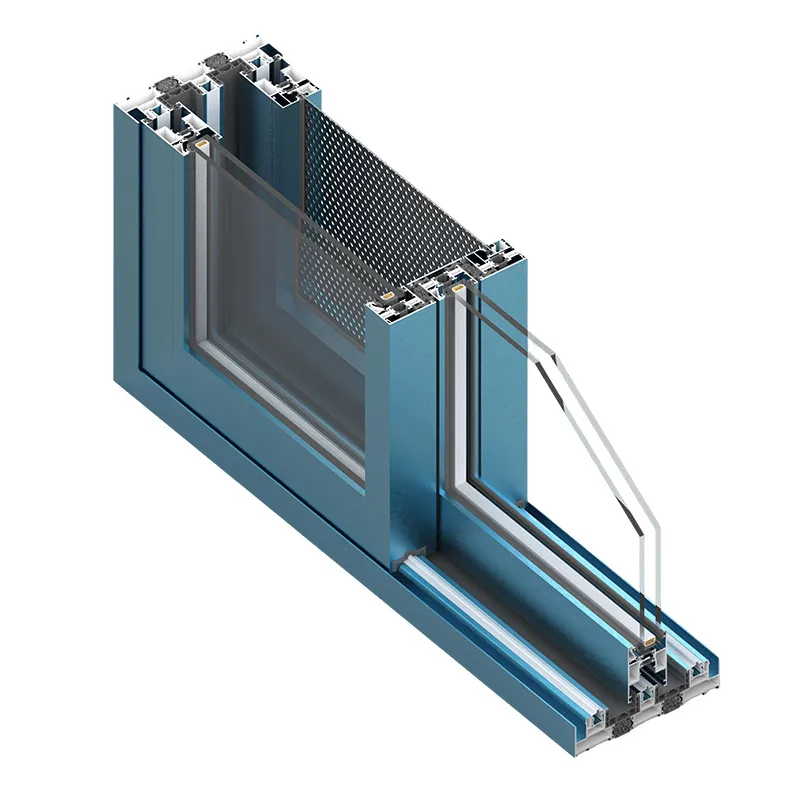

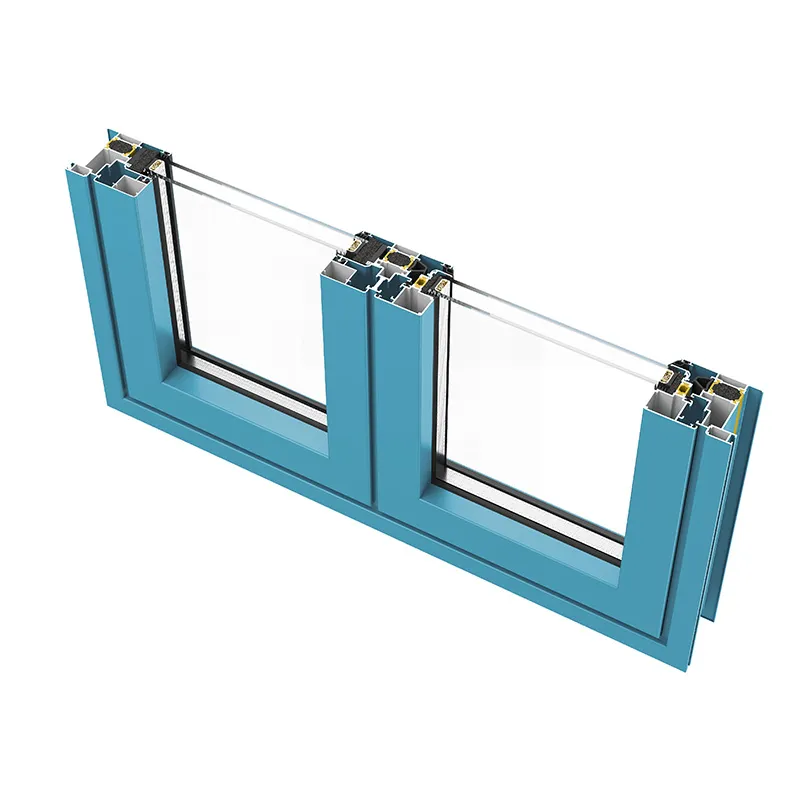

Отдельная песня — это стыковка готового фигурного закаленного стекла с алюминиевыми профилями. Допуски для стандартного плоского стекла и для гнутого — это две большие разницы. Профиль, даже специально фрезерованный, имеет свои предельные отклонения. Стекло после закалки, особенно моллированное, тоже дает усадку и изменение геометрии в пределах, которые сложно предсказать на 100%. Разработка пресс-форм для профилей под сложное стекло — это всегда итеративный процесс.

Был у нас заказ на остекление атриума, где каждый второй элемент был уникальным по кривизне. Мы сделали, как тогда казалось, идеальные стекла. Но при монтаже выяснилось, что штапики не прижимаются равномерно: в одном месте зазор, в другом — чрезмерное давление на кромку. Пришлось на месте дорабатывать алюминиевые прижимные планки, что не есть хорошо для герметичности узла. Идеальным решением было бы совместное проектирование стекла и профильной системы на самом старте, с заложенными взаимными допусками.

Именно такой комплексный подход и декларирует компания Шаньси Цзянькэ Энергосберегающие Материалы. Их знакомство с разработкой пресс-форм для отечественных алюминиевых профилей и понимание всей цепочки позволяет, по идее, минимизировать такие риски. Они могут предложить не просто стекло, а готовое техническое решение — узел примыкания, где параметры и стекла, и профиля, и уплотнений согласованы их же инженерами. Это дороже на этапе проектирования, но зато избавляет от кошмара на монтаже.

Казалось бы, причем тут энергосберегающие материалы? Но если копнуть, связь прямая. Фигурное закаленное стекло редко используется само по себе. Чаще это часть светопрозрачной конструкции — окна, фасада, зенитного фонаря. Его форма напрямую влияет на общую геометрию конструкции, а значит, и на ее тепловые характеристики. Неправильно рассчитанный изгиб может создать мостик холода в месте примыкания к раме, даже если само стекло имеет многослойное покрытие.

Мы как-то работали над проектом пассивного дома, где к энергоэффективности предъявлялись жесткие требования. Архитектор задумал эркер со сложным гнутым остеклением. Оказалось, что стандартные ?теплые? алюминиевые профили сложно адаптировать под переменный радиус изгиба стекла без потери герметичности. Пришлось искать компромисс между формой, несущей способностью профиля и величиной линейного теплопропускания. В итоге форму стекла немного упростили, зато добились стабильных показателей.

Компании, которые, подобно ООО Шаньси Цзянькэ, позиционируют себя в сфере энергосберегающих материалов и при этом работают с фигурным стеклом, наверняка сталкивались с этой дилеммой. Их стандарты системы материалов, о которых говорится в описании, скорее всего, включают в себя и методики расчета таких комбинированных систем. Важно не просто сделать красиво изогнутый элемент, а чтобы вся конструкция в сборе соответствовала заявленным нормам по теплозащите. Это уже высший пилотаж.

Исходя из всего этого горько-сладкого опыта, сформировался некий чек-лист вопросов, которые я теперь всегда задаю, когда речь заходит о заказе фигурного стекла. Первое — не ?сколько стоит?, а ?какой метод формообразования вы предлагаете для этой конкретной геометрии и почему?. Ответ должен быть аргументированным: холодный гнутье, моллирование, комбинация методов. Второе — ?какие допуски по геометрии вы гарантируете после закалки и как они согласуются с допусками на сопрягаемый профиль??. Если поставщик начинает говорить общие фразы — это тревожный звоночек.

Третье — ?можете ли вы предоставить протоколы испытаний или расчеты остаточных напряжений для подобных геометрий??. Для ответственных объектов это must-have. И четвертое, что стало для меня важно после работы над энергоэффективными объектами: ?как ваше фигурное закаленное стекло впишется в общий расчет теплопотерь/теплопоступлений узла примыкания??. Если поставщик, как команда Шаньси Цзянькэ, работает со стандартами строительных систем, он должен понимать суть вопроса и иметь хотя бы базовые варианты решений.

В итоге, фигурное закаленное стекло — это не продукт, а процесс. Процесс, который требует глубокого понимания материаловедения, термообработки и конструкторских допусков. Красивая картинка в архитектурном рендере — это лишь 10% успеха. Остальные 90% — это кропотливая инженерная работа, где каждый миллиметр радиуса и градус температуры имеют значение. И успех здесь зависит не от одного лишь стекольного завода, а от слаженной работы всех звеньев цепи, включая разработчиков профильных систем. Только тогда изгиб на чертеже превратится в надежный, долговечный и по-настоящему красивый элемент здания.