Когда слышишь ?флоат-армированное стекло?, первое, что приходит в голову — обычное стекло с проволочной сеткой, для гаражей или старых подъездов. Но это поверхностно, если не сказать ошибочно. На деле, это целая технологическая история, где армирование — не просто ?усиление?, а ключ к поведению материала при пожаре, при механическом воздействии, да и просто при монтаже в сложный профиль. Многие, особенно те, кто работает с алюминиевыми фасадами, до сих пор считают его пережитком или нишевым продуктом для специфичных объектов. Я и сам так думал, пока не столкнулся с проектом, где требовалось совместить требования пожарной безопасности с большими светопрозрачными площадями и минимальными видимыми элементами крепления. Вот тогда и пришлось разбираться по-настоящему.

Главное заблуждение — будто сетку просто вдавливают в готовое стекло. На самом деле, процесс куда интереснее. Проволочная сетка, обычно из нержавеющей стали с определенным шагом ячейки, вводится в стекломассу на линии флоат-производства, когда та находится в состоянии высокой вязкости. Это критически важно. Стекло должно быть достаточно пластичным, чтобы сетка погрузилась и распределилась равномерно, но и достаточно ?схватившимся?, чтобы сетка не утонула и не деформировала поверхность. Температурный режим здесь — всё. Малейший перекос — и получаешь оптические искажения, внутренние напряжения или, что хуже, участки слабого сцепления стекла с металлом.

Именно сцепление — второй ключевой момент. Оно должно быть идеальным, монолитным. Если связь неполная, при нагреве (а это основной сценарий для такого стекла — пожар) стекло вокруг сетки может растрескаться и выпасть целыми кусками, сводя на нет барьерную функцию. Мы как-то получили партию, где визуально всё было хорошо, но при термоударном тесте по ГОСТу сетка буквально ?обнажилась? в центре листа. Причина — локальный недогрев стекломассы в момент введения армирования. Поставщик долго не хотел признавать брак, ссылаясь на сложность процесса. Пришлось подключать лабораторию и показывать срезы под микроскопом.

Отсюда вытекает и выбор сетки. Не всякая ?нержавейка? подходит. Нужна особая марка, с коэффициентом теплового расширения, максимально приближенным к таковому у стекла. Иначе при температурных перепадах в процессе эксплуатации (солнце, мороз) в материале будут возникать колоссальные внутренние напряжения. Это не всегда видно сразу, но гарантирует преждевременное разрушение. Кстати, одна из сильных сторон флоат-армированного стекла — именно его остаточная несущая способность после растрескивания от тепла. Осколки удерживаются сеткой, создавая дымоплотный барьер. Но это работает только если всё сделано правильно.

В теории, монтировать его можно как обычное стекло. На практике — сплошные нюансы. Резать его, например, — отдельное искусство. Нельзя просто взять стеклорез и провести линию. Армирующая сетка создает зоны локального напряжения. Если резать неправильно, трещина пойдет не по линии реза, а хаотично, испортив весь лист. Нужен специальный инструмент с алмазным диском и обильным водяным охлаждением, причем скорость реза должна быть строго выверена. Мы на своем опыте в ООО Шаньси Цзянькэ Энергосберегающие Материалы выработали протокол: сначала тщательная разметка с учетом отступа от края сетки (минимум 50 мм), затем фиксация листа, и только потом резка на низких оборотах. Любая спешка — и материал в утиль.

Край после резки — еще одна головная боль. Его обязательно нужно шлифовать и обрабатывать. Острый край не только опасен для монтажников, но и является концентратором напряжения. В алюминиевом профиле, особенно в вентилируемых фасадах или раздвижных системах, такое стекло работает на изгиб и на сжатие. Необработанный край под нагрузкой может стать точкой начала разрушения. Мы всегда настаиваем на обработке кромки, даже если заказчик пытается сэкономить. Объясняем это не прихотью, а требованиями долговечности всей системы.

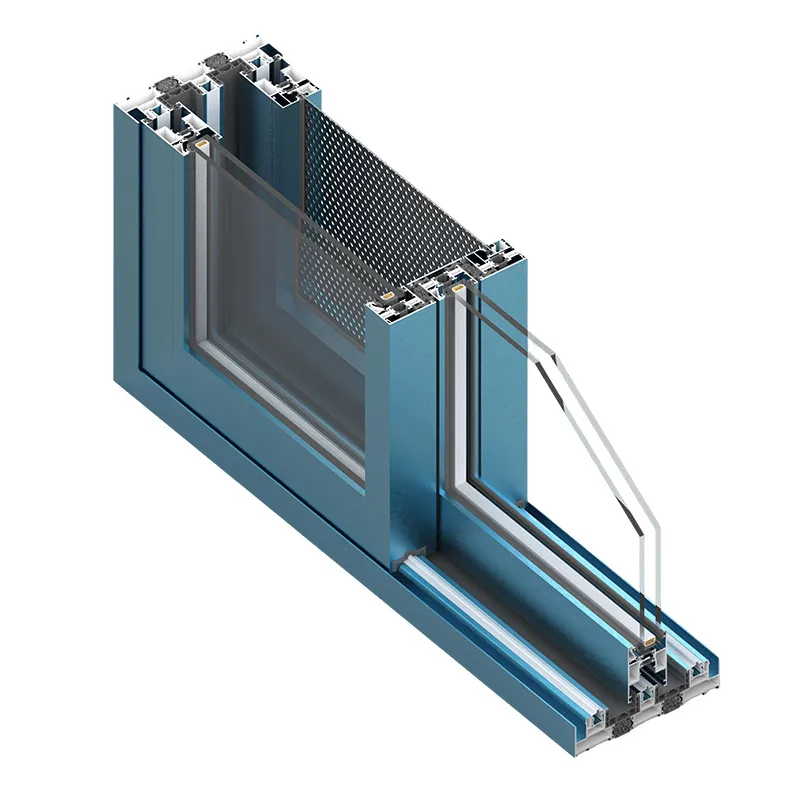

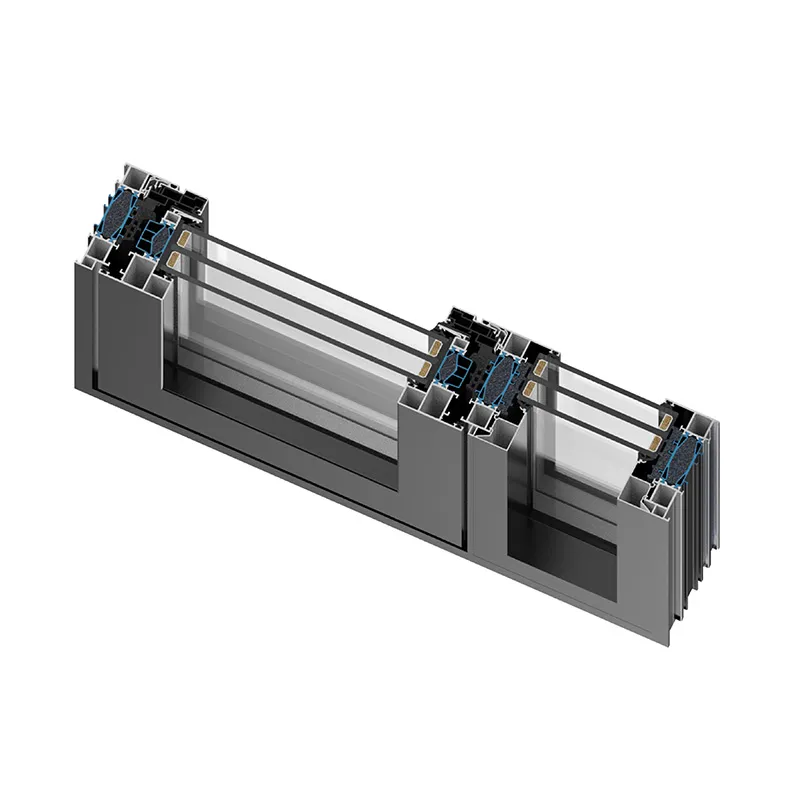

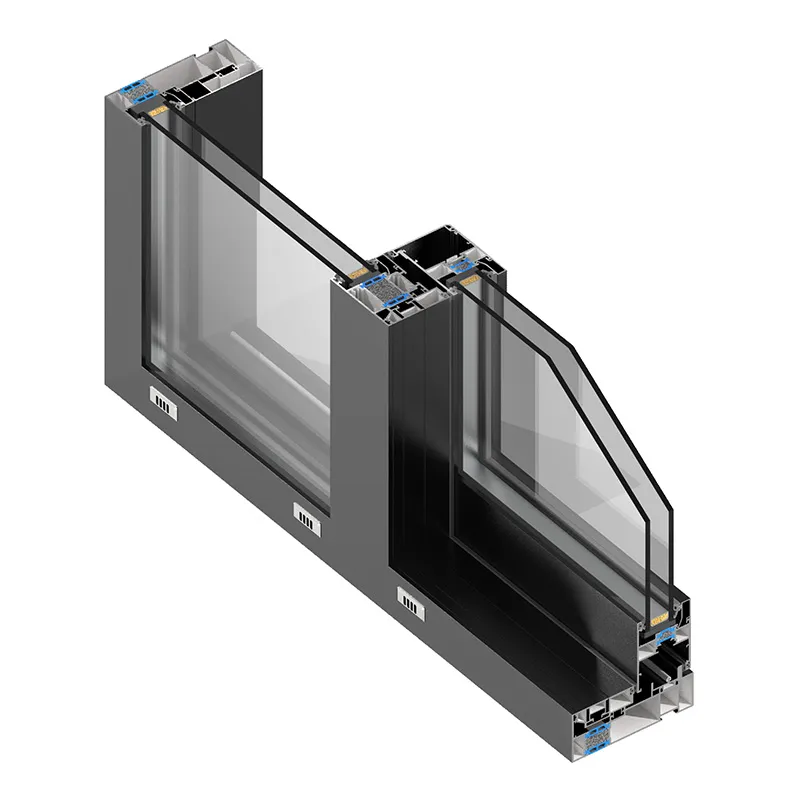

И, конечно, крепление. Стандартные прижимные планки или структурный силикон? Тут нет универсального ответа. Если речь идет о противопожарных перегородках, где важен предел огнестойкости (EI), то часто требуется комбинированное решение: силиконовый герметик плюс механические фиксаторы по периметру. Важно, чтобы профиль, в который оно устанавливается, тоже был рассчитан на высокие температуры. Бессмысленно ставить огнестойкое стекло в обычный алюминиевый профиль, который поведет при 300 градусах. На сайте sxjkjncl.ru в разделе технических стандартов как раз подробно разбирается системный подход: нужны не просто материалы, а согласованные технические, технологические и сервисные стандарты для всей конструкции. Это абсолютно верно. Мы сами не раз видели, как отличное армированное стекло дискредитировали неправильно подобранные комплектующие.

Хочу привести пример из реальной практики, который многому научил. Был проект — логистический комплекс, где требовались противопожарные светопрозрачные перегородки в зоне высоких стеллажей. Заказчик хотел максимум света и минимум рамок. Выбрали крупноформатное флоат-армированное стекло со скрытым силиконовым швом. Расчеты по статике и огнестойкости были положительными. Но мы упустили один фактор — вибрацию.

В зоне постоянно работали погрузчики, тележки, тяжелая техника. Микровибрации от пола передавались на несущие конструкции, а от них — на стеклопакеты (да, это были стеклопакеты с одним армированным внутренним слоем). Через полгода эксплуатации в нескольких местах по периметру стекол пошли тончайшие волосяные трещины, начинавшиеся от углов. Они не влияли на целостность сразу, но были видны на свету и, конечно, вызывали панику у заказчика.

Разбирались долго. Оказалось, что жесткое крепление стекла в профиль без демпфирующих прокладок (мы их убрали для эстетики ?чистого? шва) в условиях постоянной вибрации привело к усталостным микротрещинам. Сетка, кстати, свою роль выполнила — трещины не пошли дальше, стекло не рассыпалось. Но урок был усвоен: при проектировании нужно учитывать не только статические, но и динамические нагрузки. Пришлось демонтировать секции и переделывать узлы крепления, вводя специальные эластичные вставки. Это увеличило видимый зазор, но решило проблему. Теперь этот кейс у нас как учебный для инженеров.

Сегодня рынок требует не просто продукта, а готового, просчитанного решения. Именно поэтому подход, который декларирует ООО Шаньси Цзянькэ Энергосберегающие Материалы — через разработку стандартов системы материалов, технических и технологических стандартов — видится единственно верным. С флоат-армированным стеклом нельзя работать по наитию. Нужны четкие протоколы: от приемки сырья (качество сетки, химический состав стекломассы) до монтажа и последующего обслуживания.

Перспективы у материала, на мой взгляд, связаны не столько с традиционными противопожарными задачами, сколько с комплексными решениями. Например, в комбинации с солнцезащитными покрытиями или в качестве внутреннего слоя в многослойном стекле (триплексе) для защиты от взлома и распространения пламени одновременно. Уже появляются разработки с сетками из других сплавов или с покрытиями, улучшающими адгезию.

Но фундамент — это качество базового процесса. Если производитель экономит на контроле температуры ванны или на качестве проволоки, все инновации бессмысленны. Материал должен быть предсказуемым. А его предсказуемость рождается в строгости к деталям на каждом этапе — от печи до строительной площадки. Это, пожалуй, главный вывод из всех наших, порой болезненных, проб и ошибок с этим на первый взгляд простым, но бесконечно сложным материалом.